1. はじめに

近年、消費者ニーズの多様化にともなう製品バリエーションの増加と変化に対応するため、生産現場では、多品種少量、変種変量生産の対応に追われています。無論、SMTの生産現場も例外ではなく、チップ部品の小型化やパッケージ部品の重量化、カスタム部品の種類の増加など、電子部品をハンドリングするノズルの種類と数は日増しに増えています。こうした状況に加えて、チップ部品用のノズルは非常に小さく、取り扱いが難しくなっているため、生産準備、段取り、メンテナンスに要する工数も増加しているのではないでしょうか。

とは言え、ノズルの状態の良しあしは、OEE(設備総合効率)に大きく影響するため、生産中も含めて状態を監視、把握し、状態の悪いノズルが生産に使用されないよう管理する必要があります。

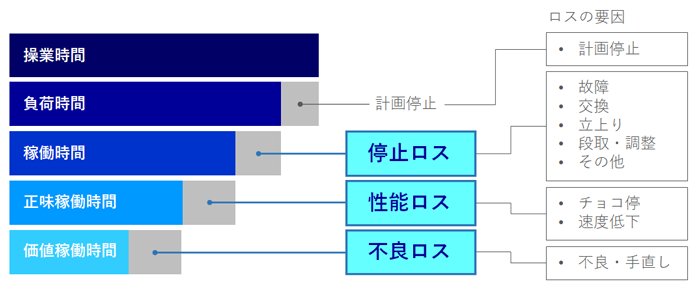

ここでは、OEEを低下させる設備ロス(停止ロス、性能ロス、不良ロス)をいかに低減させるかという視点で、ノズルの個別ID管理技術を応用したさまざまな管理機能をご紹介します。

2. 停止ロスに効く機能

2-1. 吸着エラーの多いノズルを確実に検出

ノズル統計警告機能

ノズル統計警告機能

ノズル摺動部のスタックや先端の欠けなど、状態の悪いノズルで吸着された部品は、画像処理で吸着姿勢エラーとなり廃却されます。そのまま生産を継続すると知らないうちに大量の部品廃棄ロスが発生してしまいます。ノズル統計警告機能は、こうしたノズルが原因で発生する部品の廃棄ロスや生産性の低下を防ぐための機能です。

使用中のノズルが、設定した吸着エラー回数に達すると装置を停止させて状況の悪化を防ぎます。ノズルステーションに代替ノズルをセットしておけば、自動で代替ノズルに交換して生産を継続するため、生産性の低下を最小限に抑えながら品質を維持できます。一度 警告対象となったノズルは使用対象外となり、初期化処理が行われるまで生産で使用されることはありません。

| 対象機種 | NXTR Sモデル、NXTR Aモデル、AIMEXR NXT、NXT II、NXT IIc、NXT III、NXT IIIc AIMEX、AIMEX II、AIMEX IIS、AIMEX III、AIMEX IIIc NXT-H、NXT-Hw |

|---|---|

| 対象ヘッド | NXTR、AIMEXRシリーズ: 搭載ヘッドの制限なし NXT、AIMEXシリーズ: 搭載ヘッドの制限なし NXT-H、NXT-Hw: H24系、G04F(Q)、H08M(Q) |

2-2. メンテナンス未実施のノズルを生産で使用しない

ノズルブロッキング機能

ノズルブロッキング機能

ノズルの吸着エラー率や使用期間などを基にメンテナンス対象のノズルを割り出し、メンテナンス対象となったノズルが間違って生産ラインで使用されないように管理する機能です。

吸着エラー率や使用期間などがシステムに設定した条件に達したノズルは、自動で代替ノズルに交換して生産を継続します。ノズルステーションに代替ノズルがない場合は、装置を停止してメンテナンス対象となったノズルの交換を促します。これにより、常によい状態のノズルで生産を継続できます。

NXTRアプリケーション V1.10以上

AIMEXRアプリケーション V1.00以上

NXTアプリケーション V7.70以上

AIMEXアプリケーション V3.30以上

3. 性能ロスに効く機能

3-1. ノズル内部に溜まった埃を定期的にブロー排出

定期ノズルクリーニングブロー機能

定期ノズルクリーニングブロー機能

ノズル内部にたまった埃などによる吸着力の低下を軽減する機能です。

ノズルは部品吸着時に装置内部に浮遊する埃を吸い込んでしまうため、吸着率を維持するためには定期的なメンテナンスが必要です。しかし、稼働時間の長い生産現場で使用されているノズルや使用頻度の高いノズルは、短期間で内部に埃が溜まってしまうことが多く、定期メンテナンスのタイミングより前にエラー率が高くなってしまうことがあります。

このような場合、生産を止めて、エラー率の高い特定のノズルだけをメンテナンスすることもできますが、停止回数の増加は、生産性の低下につながるため極力避けねばなりません。

定期ノズルクリーニングブロー機能は、指定したPPサイクル毎にノズル内部のエアー経路のブローを実施して、ノズルをクリーンに保ち吸着率の低下を軽減します。

| 対象機種 | NXT II、NXT IIc、NXT III、NXT IIIc |

|---|---|

| 対象ヘッド | H04、H08M |

3-2. ノズル表面の汚れを落とし画像処理エラーを低減

ブラッシングユニット※

ブラッシングユニット※

ノズル表面についた汚れを落として画像処理時の誤認識を防ぎ、吸着率の低下を防ぐための機能です。

ノズルの表面に埃が付着すると画像処理に影響が出て、吸着率が低下することがあります。装置内に設置したブラシングユニットを使って、定期的にノズルを清掃することで、画像処理エラーの発生を抑えることができます。

ブラッシングユニットは、ノズルステーションタイプとフィーダータイプの2種類から選択できます。

※ オプション

| 対象ヘッド | NXT、AIMEXシリーズ: H24系、V12、H12HS(Q)、H12(S)、H12L、H08(Q)、DX(R12) ※ DX(R12)はフィーダータイプのみ対応 |

|---|

4. 不良ロスに効く機能

4-1. 部品とはんだへの過負荷を回避

簡易ノズルスタック検知機能

簡易ノズルスタック検知機能

弊社のノズルは部品の吸着・装着時に部品への負荷を最小限に抑えられるよう、先端部とホルダ部が別々の部品で構成された2ピース構造となっています。しかし、ノズル摺動部の動きが悪くなると、部品装着時に想定以上の荷重がかかってしまい、部品の破損やはんだブリッジが発生する恐れがあります。

こうした状況を回避するために、ノズルを定期的に装置内の所定の場所に押し当てて、ノズル摺動部の動き(スタック有無)を確認する機能です。ノズルのスタックを検出すると装置を停止させ、過負荷が原因で起こる吸着・装着不良を未然に防ぎます。

| 対象機種 | NXT II、NXT IIc、NXT III、NXT IIIc |

|---|---|

| 対象ヘッド | H24系、V12、H12HS(Q) |

4-2. ノズル先端を画像でチェック

インテリジェントパーツセンサー(IPS)

インテリジェントパーツセンサー(IPS)

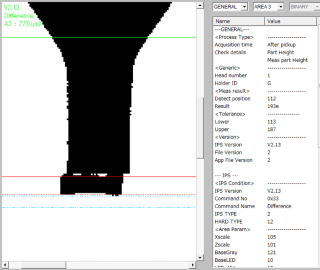

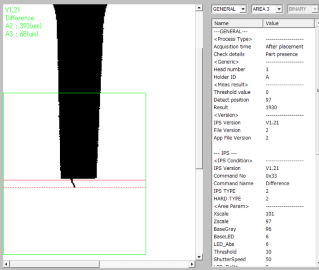

ノズル先端の状態を側面から画像処理し、ノズル長の異常、異物の付着、欠けなどを検出します。

2-1.でご紹介していますノズル統計警告機能と連携し、ノズルステーション内に代替ノズルを用意しておけば、不良ノズルの検出後、自動で代替ノズルに交換して生産を継続します。

ノズル長の異常

異物の付着

| 対象ヘッド | RH28、RH20、RH08、H24系、V12、H12HSQ、H08Q、H08MQ、DX(R12)、G04FQ、G04Q |

|---|

4-3. 状態の悪化したノズルを可視化

マネジメントモニター

マネジメントモニター

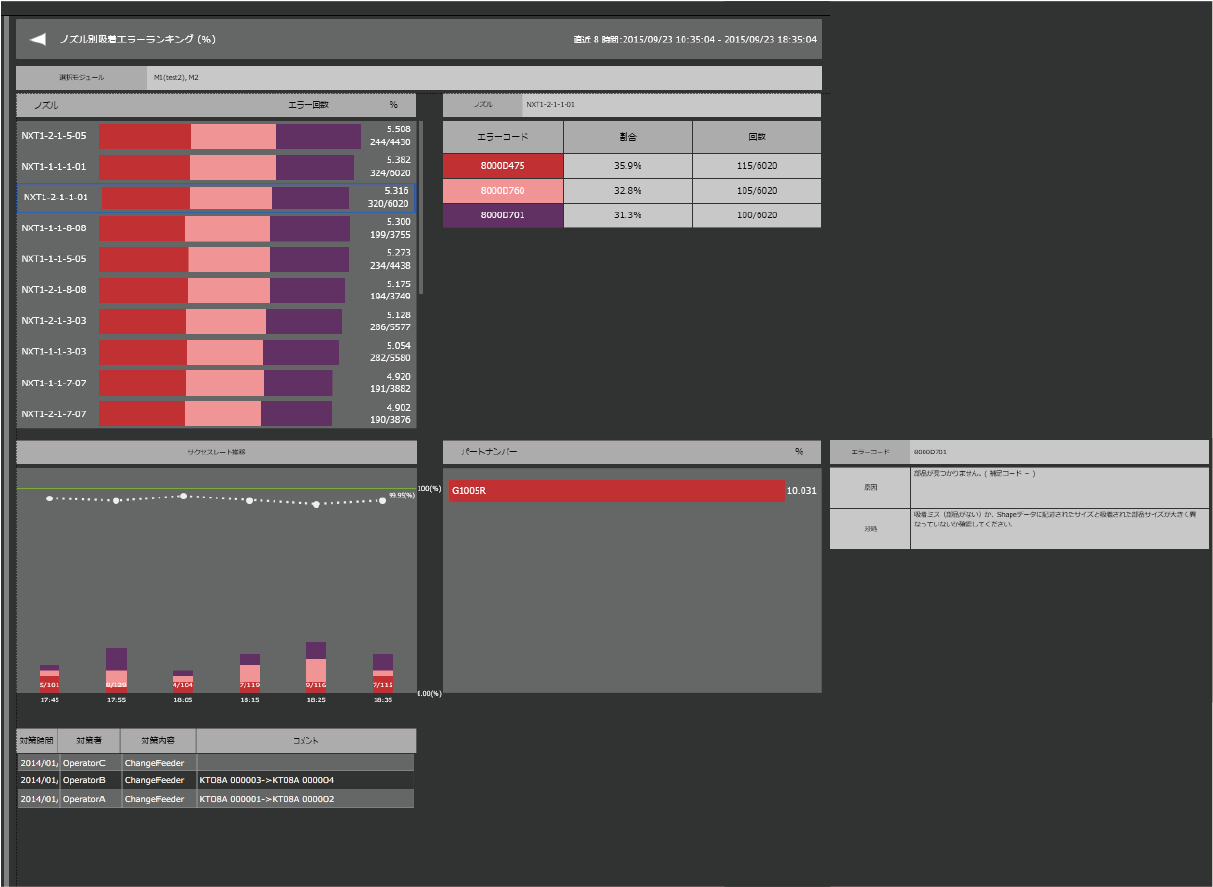

マネジメントモニターは、生産状態を常時監視するモニタリングツールです。

生産に使用されているノズルの吸着エラー回数をノズルIDごとに集計し、ランキング形式で表示します。同様に表示できるパートナンバー別、スロット別の吸着エラーランキングを併せて確認することで、状態の悪いノズルを見つけ出すことができます。

エラーの多いノズルをランキング形式で表示

ここまでノズルに起因するロスの発生を抑え、OEEの改善に効くノズル品質の自動管理機能をご紹介しました。

また弊社では、自動挿入可否のテストも受け付けています。

すべてのノズルに個別のIDを付与して管理することで、生産に関わるあらゆる情報が結び付き正確な管理が可能です。

各機能の詳細につきましては、お気軽にお問い合わせください。