1. はじめに

近年、パソコン、スマホだけでなく、身の回りの電子機器が急速にスマート化し、機器同士の通信が増加しています。5Gの実用化にともない、通信モジュール部品の搭載はさらに加速します。また、電子部品の軽薄短小化と電子回路の高密度化、多層化も進み、電子基板はますます複合化、複雑化します。このように進化し続ける電子基板の品質を維持するためには、設備の機能や精度向上は勿論、部材の管理・メンテナンスなど多角的な運用が必要となります。

本特集では、実装工程内での品質を向上させ、QCDを高い水準で維持するためのアイテムについて、「確実な吸着・装着」、「不良部品の排除」、「メンテナンス」の3つのテーマに沿って実験データを含めながらご紹介します。

2. 確実な吸着・装着

FUJIは、1985年に業界初となる画像認識用カメラと独自開発のアルゴリズムを搭載した実装機をリリースしました。この画像認識システムにより実装精度を飛躍的に向上させ、小型化する電子部品の高精度実装技術を確立しました。近年の電子機器の小型化、高機能化にともない電子部品は軽薄短小化、電子回路は高密度化・複雑化が進んでいます。こうした中、高品質な電子基板を実現するには、実装工程内での確実な吸着・装着が求められ、高速・高精度実装、吸着姿勢不良の検出、衝撃荷重の抑制が極めて重要となります。

2-1. 高速・高精度実装

FUJIの装置において、最大の特徴は、業界最小・最軽量ヘッドです。高速移動時の装置負荷を軽減して振動を抑制、さらに独自のサーボコントロール技術により高精度実装を実現します。

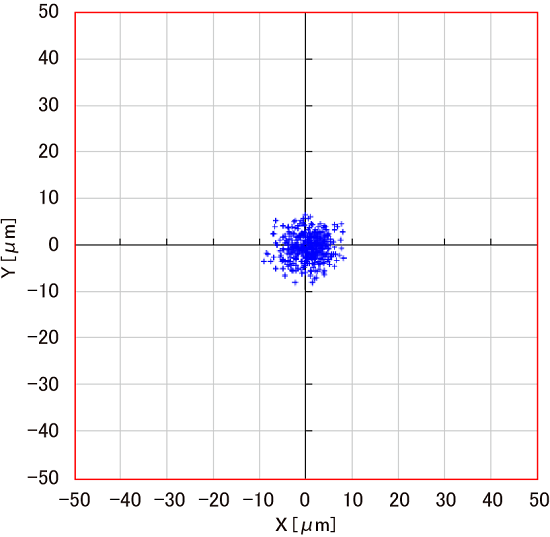

限られた生産時間内に、より多くの電子基板を生産するため、実装機にはスピードと精度の両立が求められます。しかし、高速で移動するXYロボットは、ヨーイングやピッチングの発生によって位置決め誤差が生じ、ヘッドには、停止時に慣性の影響による揺れが発生するため、スピードと精度の両立は簡単ではありません。FUJIの小型軽量ヘッドは2.5kgと非常に軽量(一般的な実装機のヘッドの1/3未満)なため、慣性の影響も小さく、独自のサーボコントロール技術による振動抑制で、高速・高精度実装を実現しています。

0201サイズ部品 実装精度測定結果

2-2. 吸着姿勢不良の検出

インテリジェントパーツセンサー(IPS)

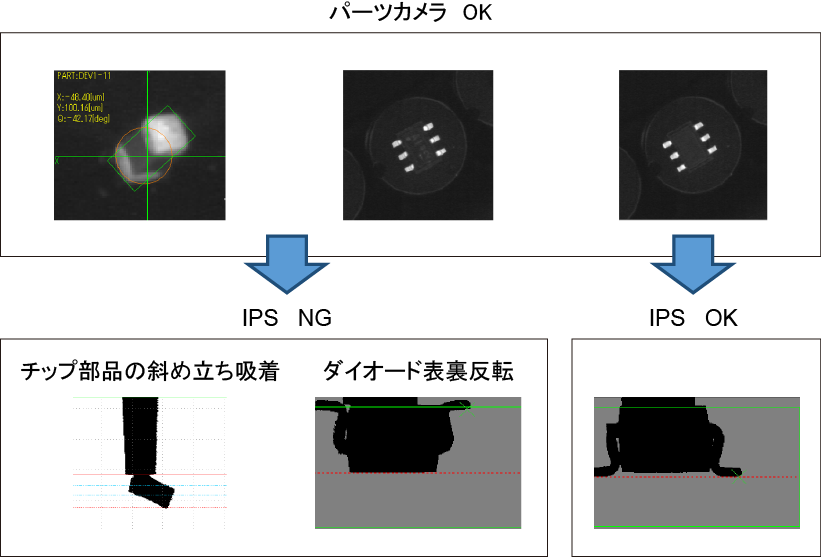

インテリジェントパーツセンサー(IPS)は、ヘッドに搭載される画像認識用カメラです。

小型部品は、トップテープの剥離帯電によって、キャビティ内の姿勢が安定せず、吸着エラーが発生する原因となります。また、閾値ぎりぎりで吸着エラーにならず、姿勢が不安定なままの状態で装着される場合があります。FUJIの実装機では、部品の下面と側面の2方向から吸着姿勢を確認しているため、このような吸着姿勢不良を確実に検出し、シングルppmの高品質実装を実現します。

対応可能ヘッド

高速ヘッド: H24系、V12、H12SQ

マルチヘッド: DX、H08MQ

高精度ヘッド: G04FQ

2-3. 低衝撃実装

軽薄短小化が進む電子部品の品質を維持するためには、XY方向の位置決め精度に加えて、部品装着時の荷重を抑える必要があります。電子部品とはんだ、装着済み周辺部品への影響を最小化するためには、正確な装着高さの確認、部品装着時の荷重抑制が重要です。

2-3-1. 正確な装着高さの確認

基板高さ検知機能

基板の反り量を測定し、反り量に応じて装着高さをオフセットする機能です。常に最適な荷重で部品装着が可能です。

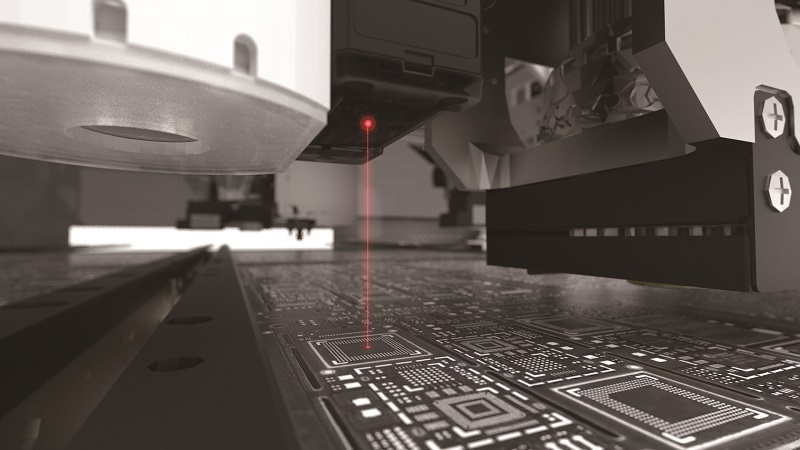

配線密度が不均衡な基板やスリットが多い基板は、リフロー工程で反りやすく、クランプ矯正だけでは反りを取り除くことはできません。こうした理由から、FUJIでは、反りが大きい基板への部品実装には、基板高さ検知機能の使用を推奨しています。測定した基板の反り量は装着高さに反映され、上反り、下反りを問わず最適な荷重で装着できます。先にご紹介したIPSを併用することで、より正確にオフセットした高さで部品を装着できます。

基板高さ検知イメージ

2-3-2. 部品装着時の荷重抑制

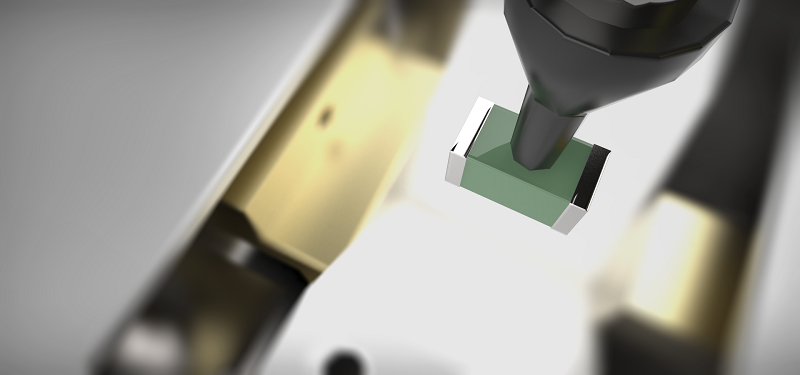

低衝撃ノズル

FUJIのノズルは2ピース構造のため装着時の衝撃を吸収し、装着スピードを落とすことなく、部品やはんだへの荷重を抑えて装着します。

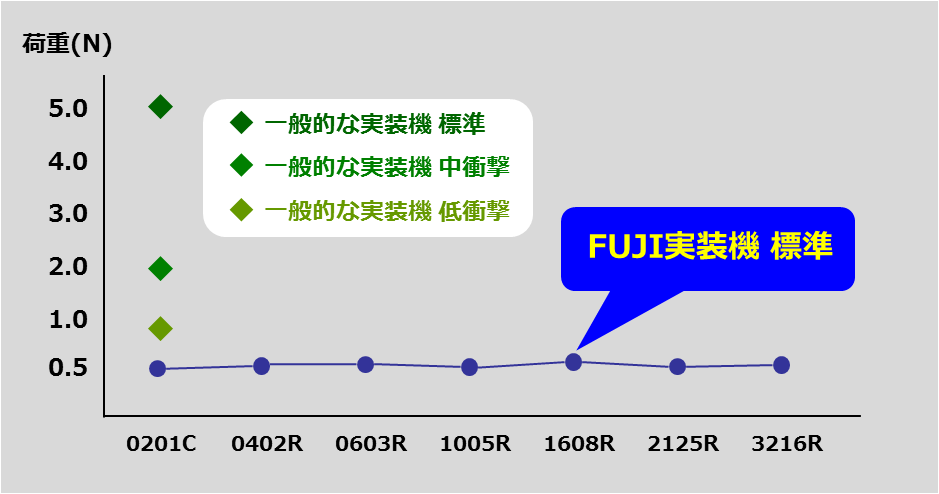

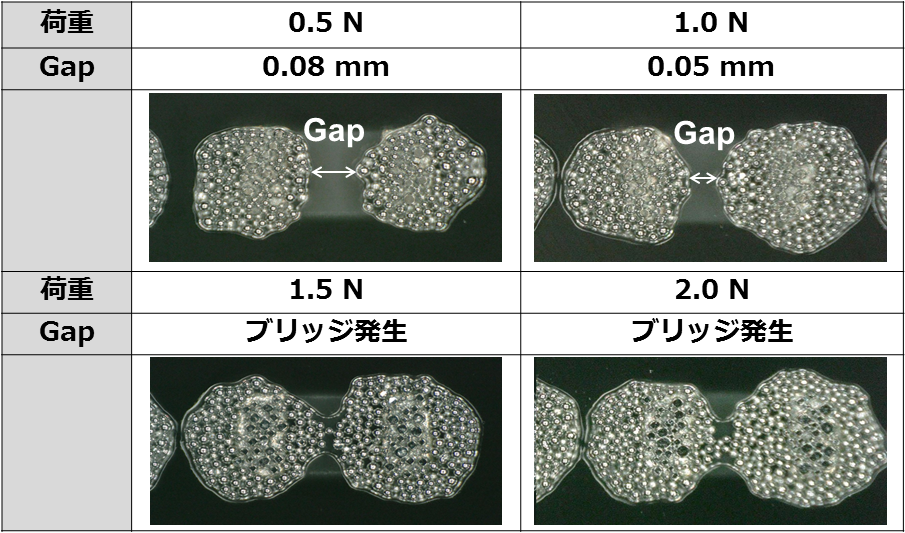

電子回路のファインピッチ化が進む中、装着時に部品やはんだへ大きな荷重が加わると、はんだが押しつぶされてブリッジが発生してしまいます。はんだブリッジは、ショートやはんだボールの発生につながるため避けなくてなりませんが、装着した部品の下面で発生した場合は外観検査機では検出できません。一般的な実装機では、装着時の荷重を抑えてはんだブリッジを避けるためにはノズル下降スピードを減速する必要があります。これに対しFUJIの実装機では、2ピース構造の低衝撃ノズルにより、部品の大きさ・質量に関わらずトップスピードで0.5Nの低衝撃実装が可能なため、生産効率を落とさずに部品の破損やはんだブリッジを防止できます。

装着時の衝撃測定結果

0402C実装時のはんだの潰れ量

ソフトプレース

部品装着時のノズル下降スピードをコントロールして、基板の振動を抑える機能です。

先付け部品がありバックアップピンが設置できない場合、バランスの悪い異形コネクタなどは、装着時のわずかな振動で倒れてしまうことがあります。このような現象は、装着時のノズル下降スピードを減速させることで改善できます。減速開始位置と減速率を細かく設定できるため、減速にともなうサイクルタイムの悪化を最小限に抑えられます。

3. 不良部品の排除

部品に起因する不良には2つのケースがあります。1つはヒューマンエラーによる部品のセットミス、もう1つは部品の形状不良です。部品のセットミスは、部品補給ラッシュなど複数の作業が一度に発生した場合に発生することが多く、部品の形状不良は、保管時や運搬時の外的要因により発生します。誤実装や形状不良が原因の接触不良は、動作チェック工程で検出できますが、装着後の検出では、修正などの後戻り作業が発生してしまいます。無駄な後戻り作業や廃棄ロスを防ぐためには、装着前にセットミスや形状不良の検出が不可欠です。

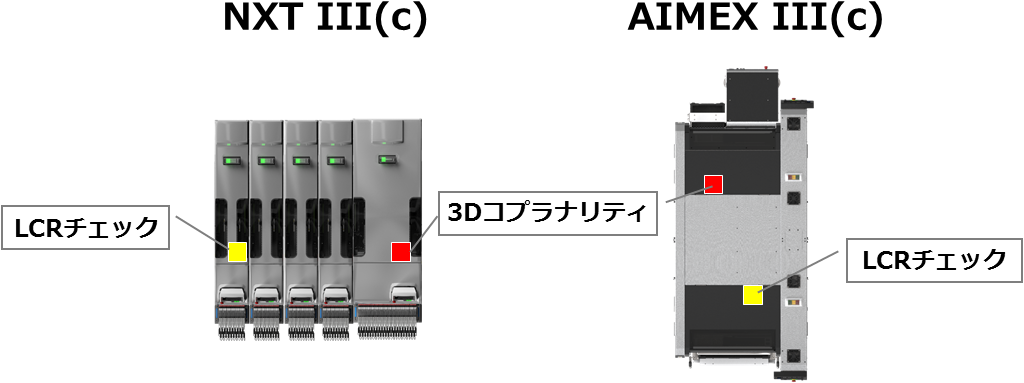

LCRチェック機能

チップ部品の抵抗値、インダクタンス、静電容量を実装機内でチェックします。部品装着前に実装機内でチェックするため、ヒューマンエラーによる部品のセットミスを確実に検出できます。

計測のタイミング

・自動運転開始時、再開時

・部品補給時

・抜き取りチェック

LCRチェックイメージ

3Dコプラナリティチェック

パッケージ部品やコネクタのリード異常、BGAやCSPのバンプの異常を検出します。特にパーツカメラでは検出が難しいZ方向の異常を確実に検出できるため、接触不良を引き起こす不良部品の使用を防ぎます。

チェック内容

・リードのZ方向の変形

・バンプのつぶれ

3Dコプラナリティチェックイメージ動画

ラインにLCRチェック機能と3Dコプラナリティを搭載することで、不良部品を確実に排除できるため、品質不良にともなう後戻り作業や廃棄ロスの発生を回避できます。

4. メンテナンス

QCDを高い水準で維持するためには、設備のメンテナンスは欠かすことができません。特に人の介在による変化点を作り実装品質・生産性に直接影響を及ぼすフィーダー、ノズル、ヘッドを常に良い状態に保つことが重要です。

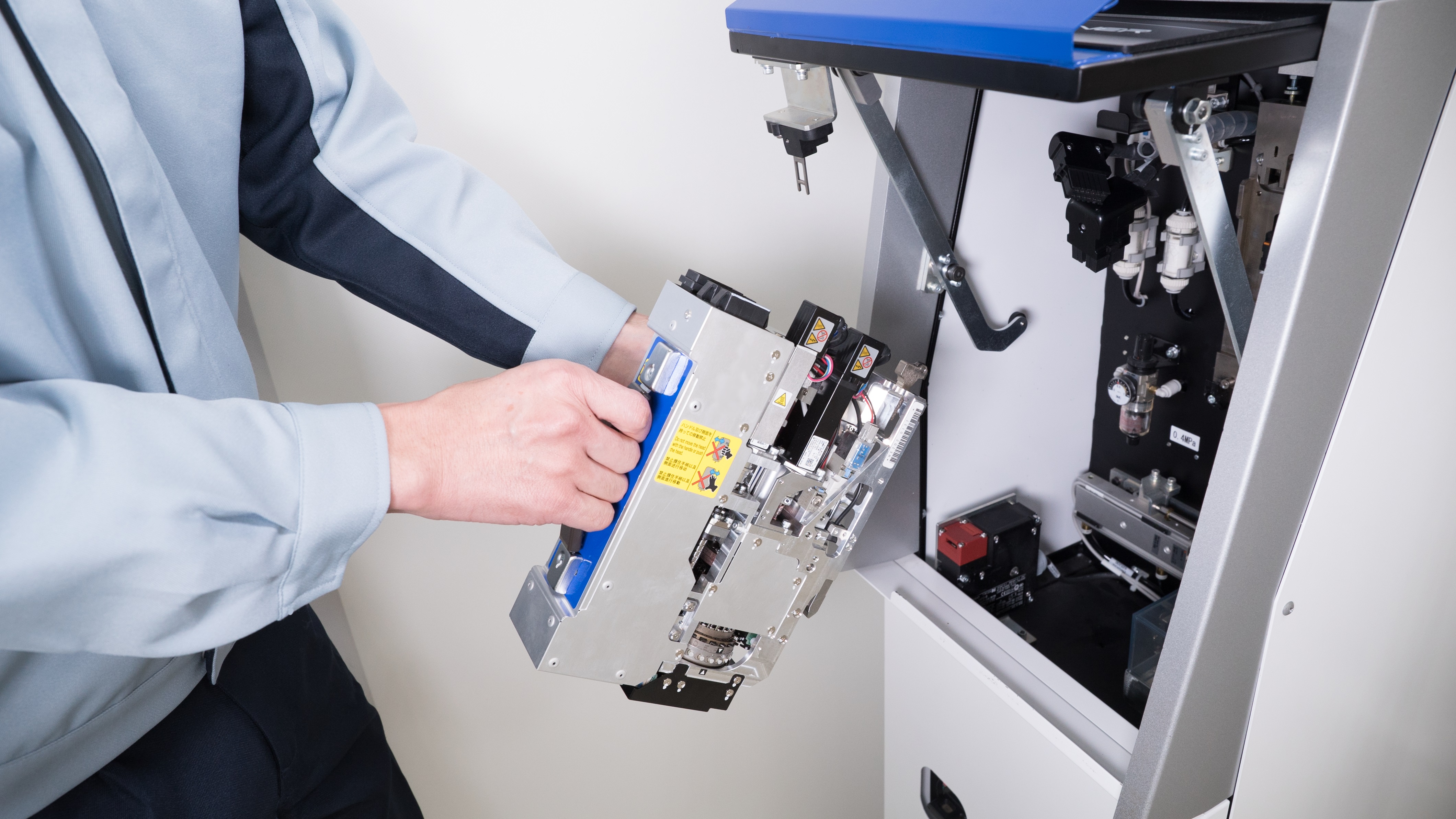

通常、メンテナンス作業は、保全教育を受けた専任者が行います。そのスキルと環境に依存するメンテナンスは、作業品質にバラツキが発生することが多く、ユニット状態のバラツキは装置稼働率に影響を及ぼします。自動メンテナンスユニットは、誰でも簡単・確実に対象ユニットのメンテナンスが行えます。使用するうえで特別な知識やスキルは必要なく、安定したメンテナンス品質を実現します。さらにメンテナンス後のユニットの状態を数値管理。履歴や検査結果をデジタル化しデータの可視化が可能となります。スマートファクトリーを実現するうえで、メンテナンスの自動化、状態の可視化は重要な機能です。

4-1. 自動メンテナンスユニット

オートフィーダーメンテナンスユニット(AFMU)

フィーダーの内部に溜まった埃と古いグリスを除去後、自動でグリスアップを行います。洗浄後は自動で検査を行い、モーター・センサー部など各部の同期状態を確認します。検査結果に応じてテープ送り(スプロケット)精度の補正を行います。

検査項目

・送り、巻き取りギヤのトルク検査

・送りギヤのバックラッシ検査

・送り精度の検査、および補正値の書き込み

・スプライシングセンサーのON/OFF

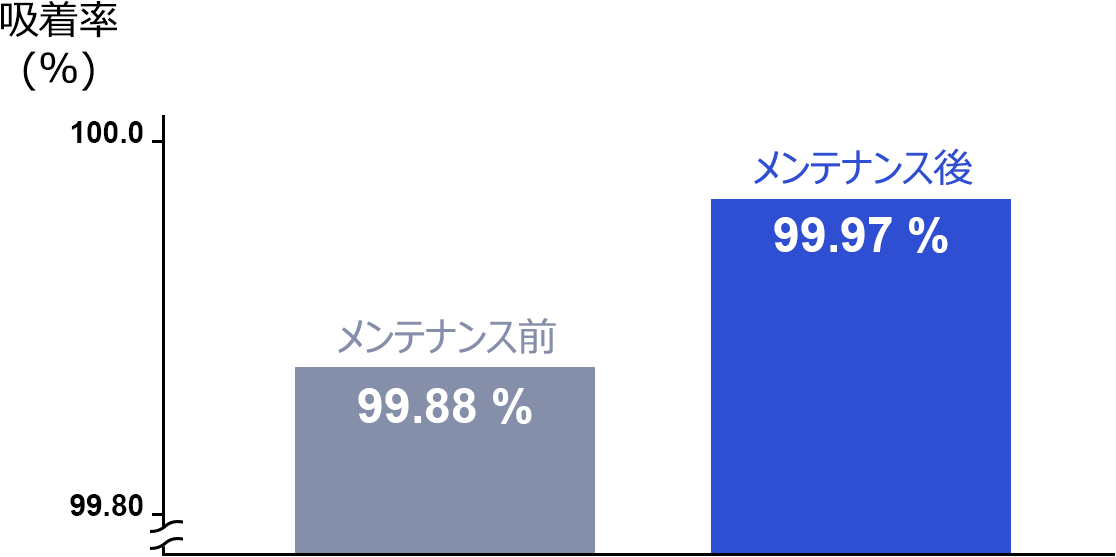

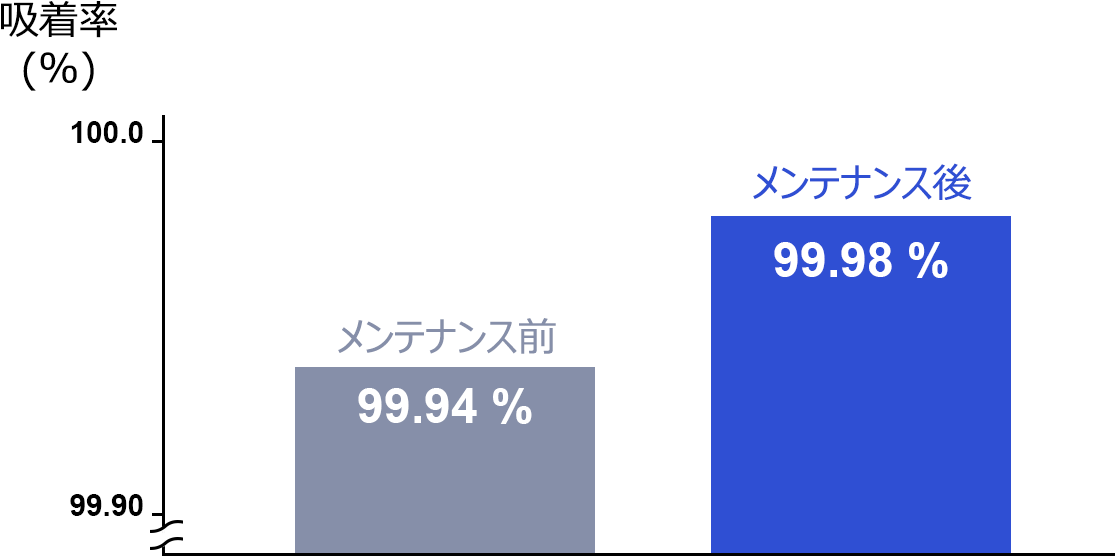

AFMU導入効果

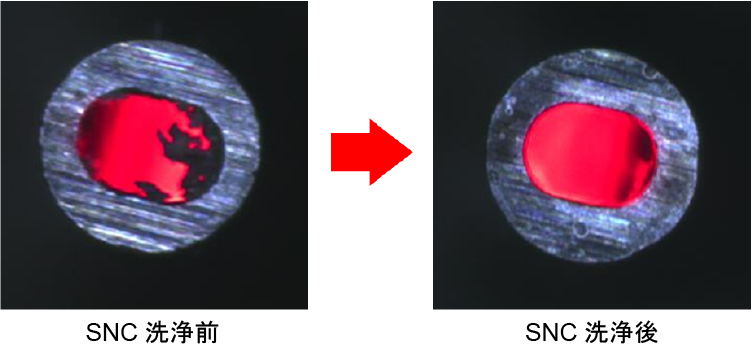

スマートノズルクリン(SNC)

実装機から取り外したノズルステーションをそのままセットできます。ノズルを1本1本着脱する必要がないため、簡単でスムーズな作業が可能です。ノズルの洗浄後は、水分の除去と検査まで自動で行います。また、最大1,140本を収納できるノズルストッカーとしても利用できます。

検査項目

・2Dコード読み取り検査

・エアー流量検査

・ノズル摺動検査

・ノズル内壁状態の検査

・ノズル先端の欠け検査

オートヘッドクリーナー(AHC)

ヘッド内部のエアー経路を洗浄します。エアー洗浄とオイル洗浄の2つのメニューがあり、用途を選択した運用が可能です。洗浄後は、各モーター、センサー部の同期状態を検査します。

検査項目

・エアー流量検査

・エアーリーク有無検査

・各軸の移動時間検査

AHC導入効果

Neximアドバンスドメンテナンス

フィーダー、ノズル、ヘッドのメンテナンス管理を支援するソフトウェアです。吸着率をはじめとした生産データとメンテナンス履歴を自動で収集し、それらのデータを基にメンテナンスのタイミングを案内します。

FUJIの実装機は、段取り替えレベルで工具を使わずにユニットの交換ができるため、生産を継続しながらオフラインでメンテナンスを行えるという特徴があります。フィーダー、ノズル、ヘッドをはじめ、すべてのユニットが個別のIDを持っており、ID毎に使用期間、吸着率データを自動収集・管理しているので、最適なタイミングでメンテナンスの実施を促します。常に良い状態で稼働するため、設備要因、機械要因によるトラブルの発生を防止できます。

5. おわりに

本特集では、実装工程内での品質を向上させ、QCDを高い水準で維持するためのアイテムについて、「確実な吸着・装着」、「不良部品の排除」、「メンテナンス」の3つのテーマに沿ってご紹介しました。

今後、5Gの実用化が始まり、さらに電子機器の小型化、高機能化と電子基板の高密度化・複雑化が進みます。日々進化する電子基板を高品質に生産できる実装技術をFUJIはこれからもご提供してまいります。

ここでご紹介した機能やアイテム、実験データに関して、ご質問がございましたら、下記のフォームよりお気軽にお問合せください。