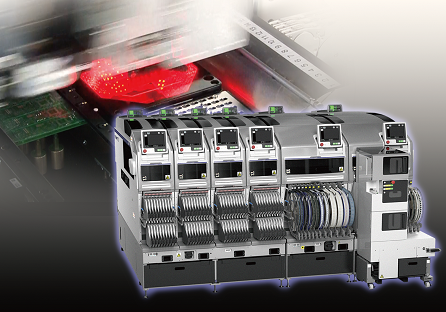

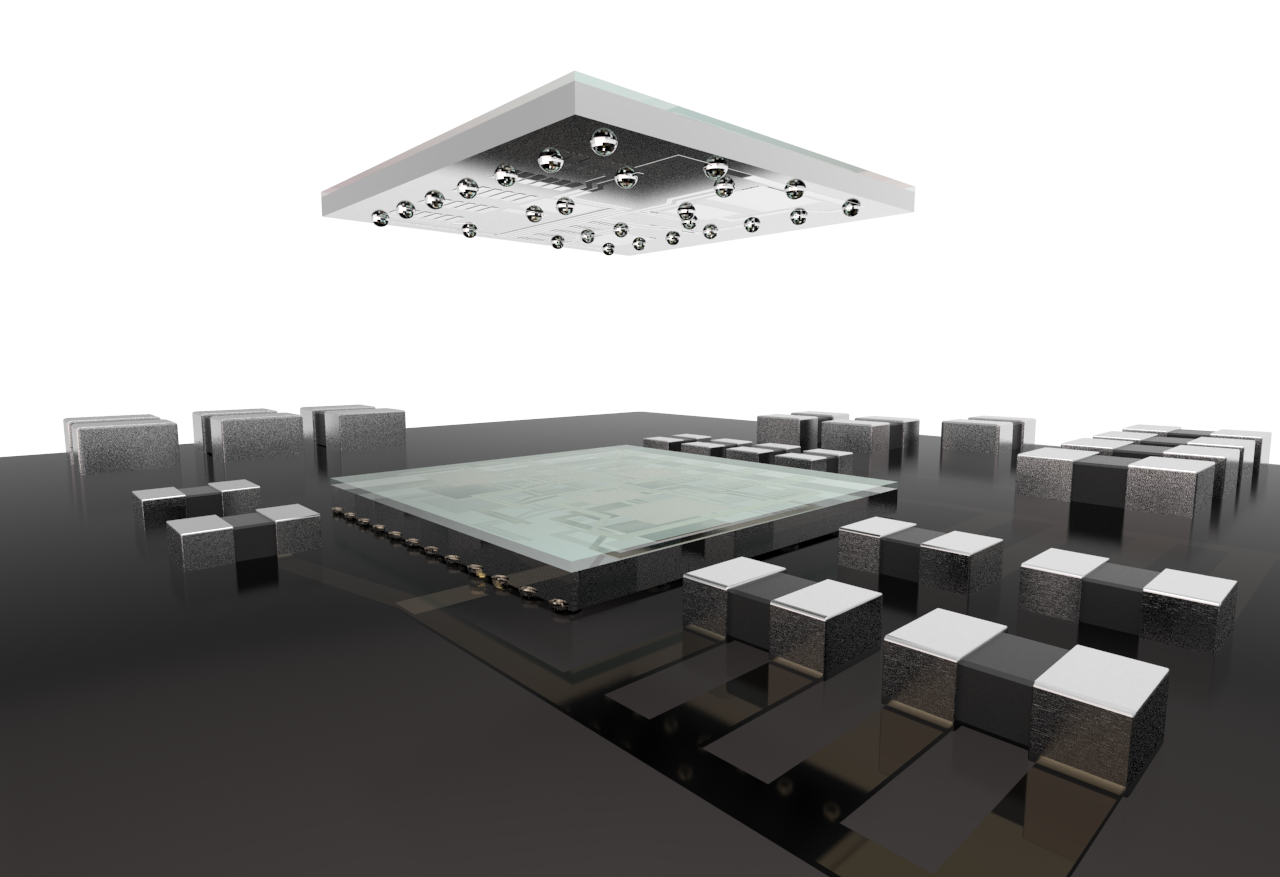

NXT III

モジュールやヘッド、供給ユニットなどを自在に組み替え出来るので、部品種類や生産品種の変化に合わせて、常に最適なライン構成が構築できます。

モジュールの増設や各ユニットの交換により、必要最小限の能力アップが可能です。

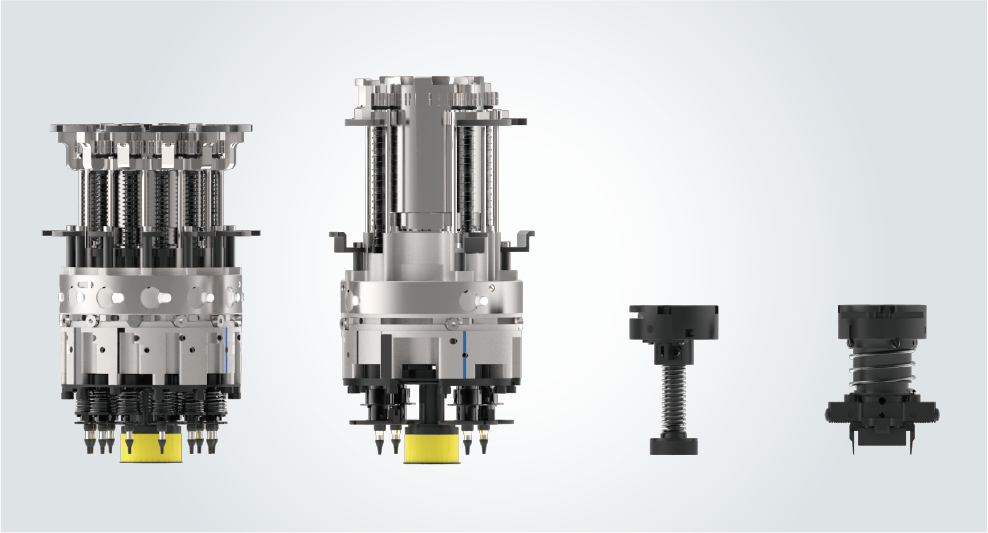

工具を使わずに簡単にヘッドの入れ替えが可能です。

軽量なので取り外しが容易であり、メンテナンスや万が一のトラブルも現場のオペレータで対応が可能です。

部品補給や段取り替え時の移動距離が短く、シンプルな動線で無理、無駄のない作業が行えます。

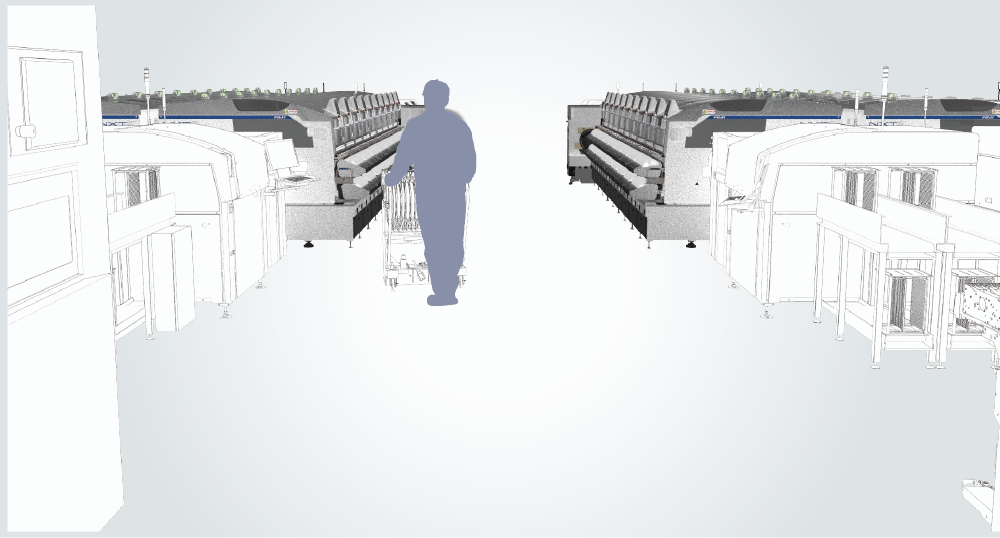

背面あわせラインや折り返しラインなど、自由なレイアウトで生産ラインを構築できます

メンテナンス時期を迎えたユニットとメンテナンス済みユニットとの入替はオペレータレベルで可能なため、ダウンタイムを大幅に削減できます。取り外したユニットは、生産中にオフラインでメンテナンスが可能です。

ヘッドやノズル、フィーダ等は全てID管理されています。

部材、設備のきめ細かい生産データがデータベースに蓄積され、ライン管理、メンテナンス管理、トレーサビリティに活用できます。

ヘッド入替後、オペレータはスタートボタンを押下するだけ。装置が自動的にヘッドをキャリブレーションし、生産を再開します。

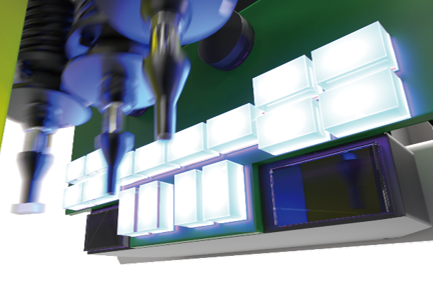

IPS(Intelligent Part Sensor)により、以下のような幅広いチェックが可能です。

・吸着確認および装着後の持ち帰り確認

・部品立ち吸着検知

・部品高さ確認機能

・リード部品の表裏判定

LCRチェックユニットにより、受動部品(L:コイル、C:コンデンサ、R:抵抗)の定数を実装前にチェックできます。それにより、外観検査では検出不可能な誤定数実装が防止できます。

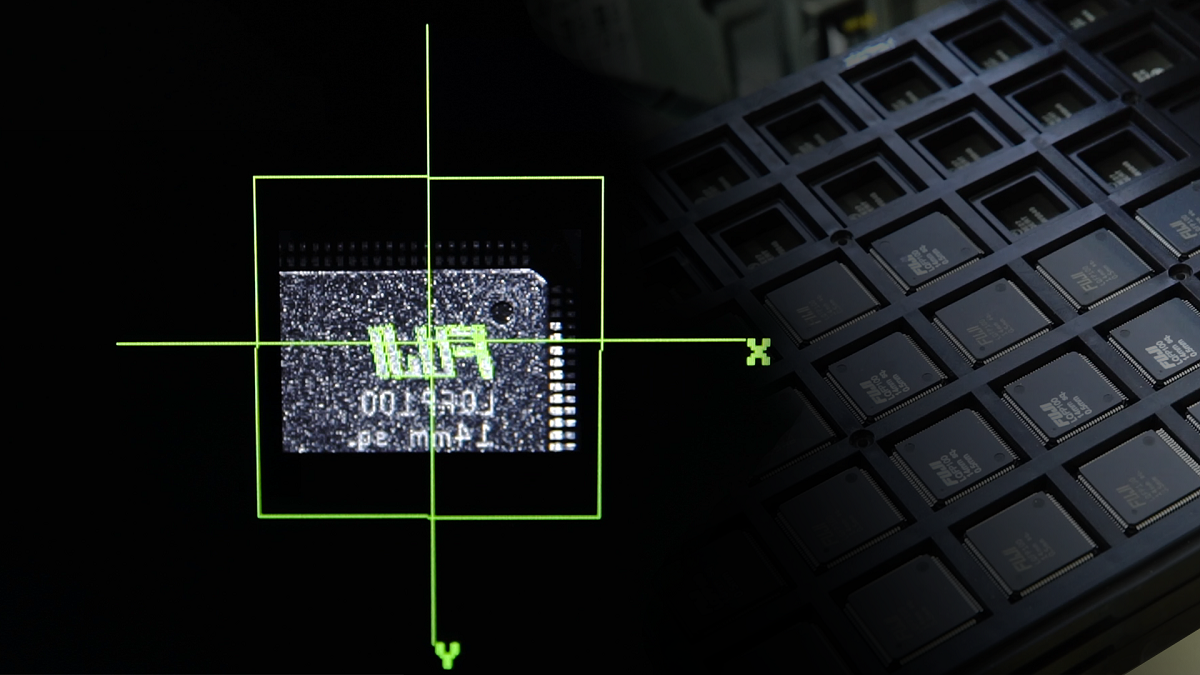

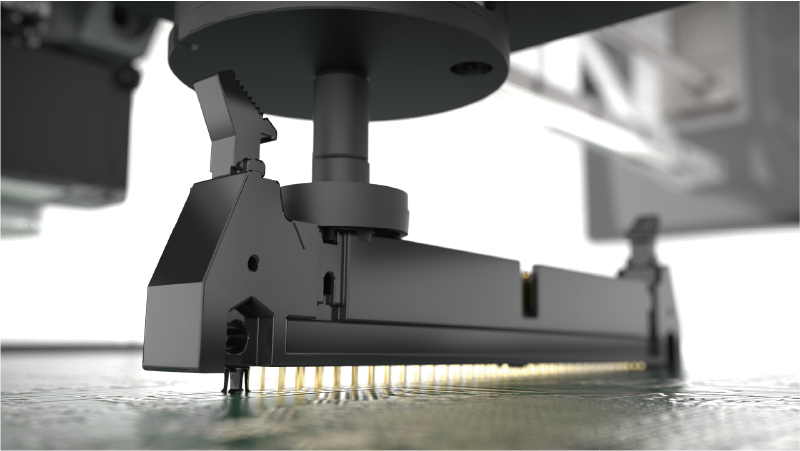

接触不良の原因となるコネクタの端子やICチップのリードの変形を装着前に全数検査して不良部品の使用を防ぎます。装着後では検出できないBGAやCSPのバンプ欠損の確認も可能です。

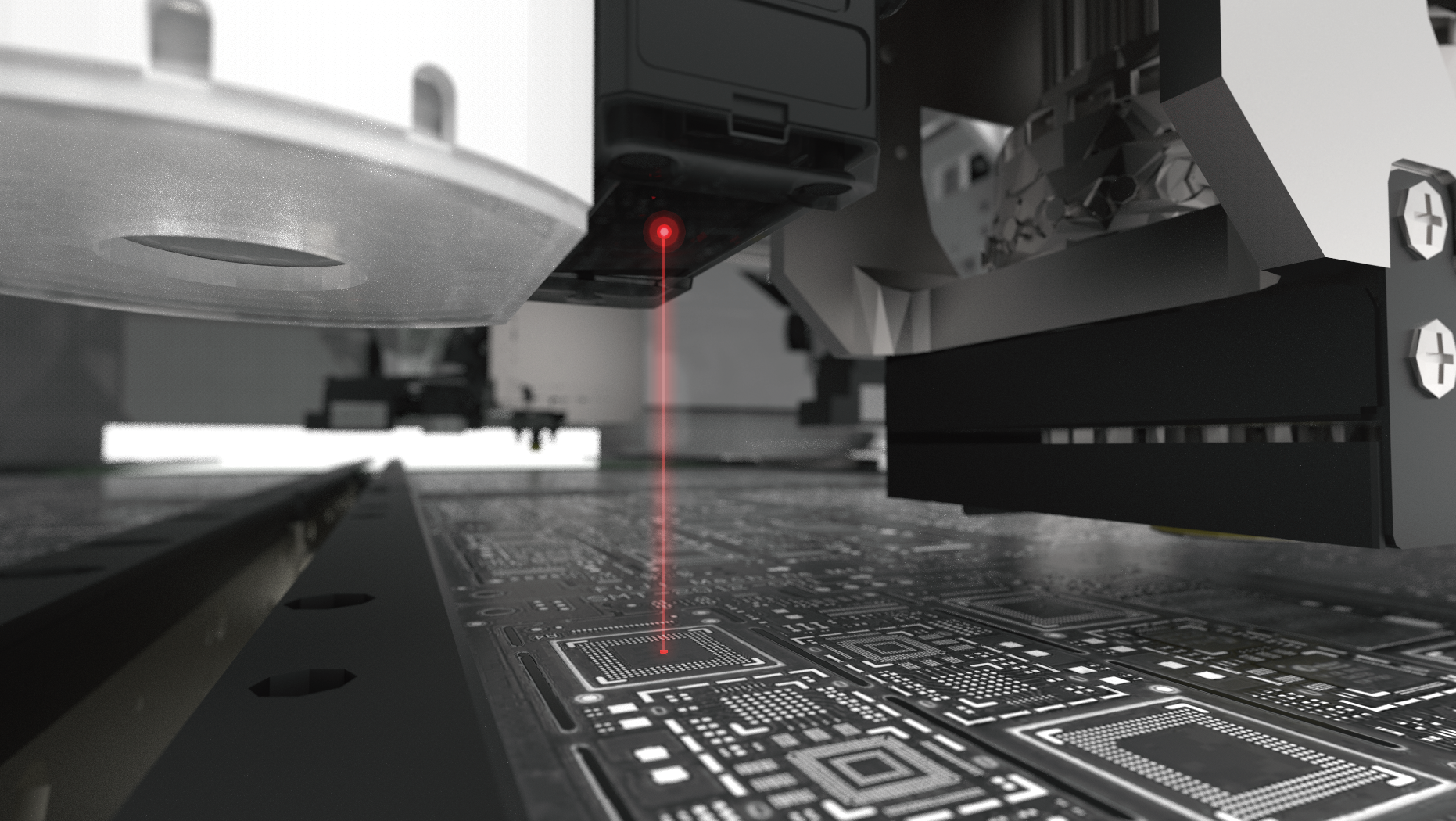

レーザーセンサーで実装前に基板の反り量を自動測定します。許容範囲内の基板のみを実装するので、不良基板の生産を未然に防止できます。

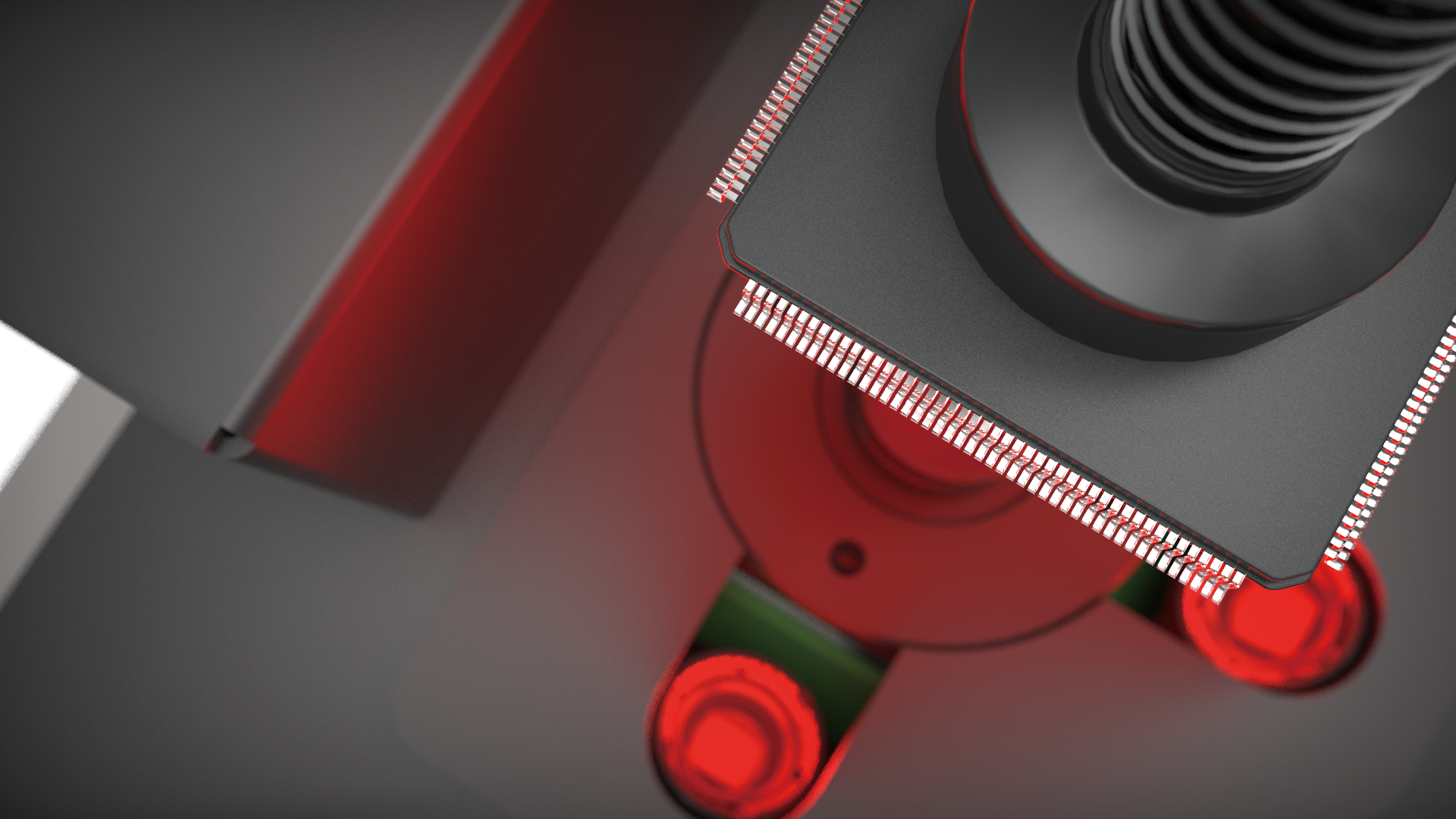

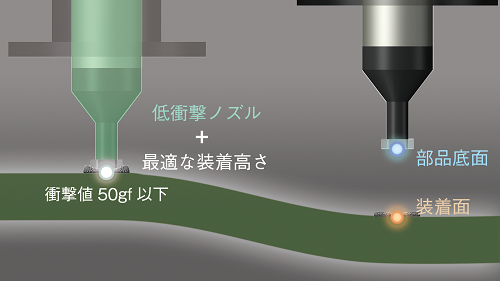

IPSで測定した部品高さを、基板の反り量から得られた装着面に反映することで、押し込みすぎや空中散布を未然に防ぎます。

さらに、独自設計の低衝撃ノズルがはんだ潰れや部品クラックを防止します。

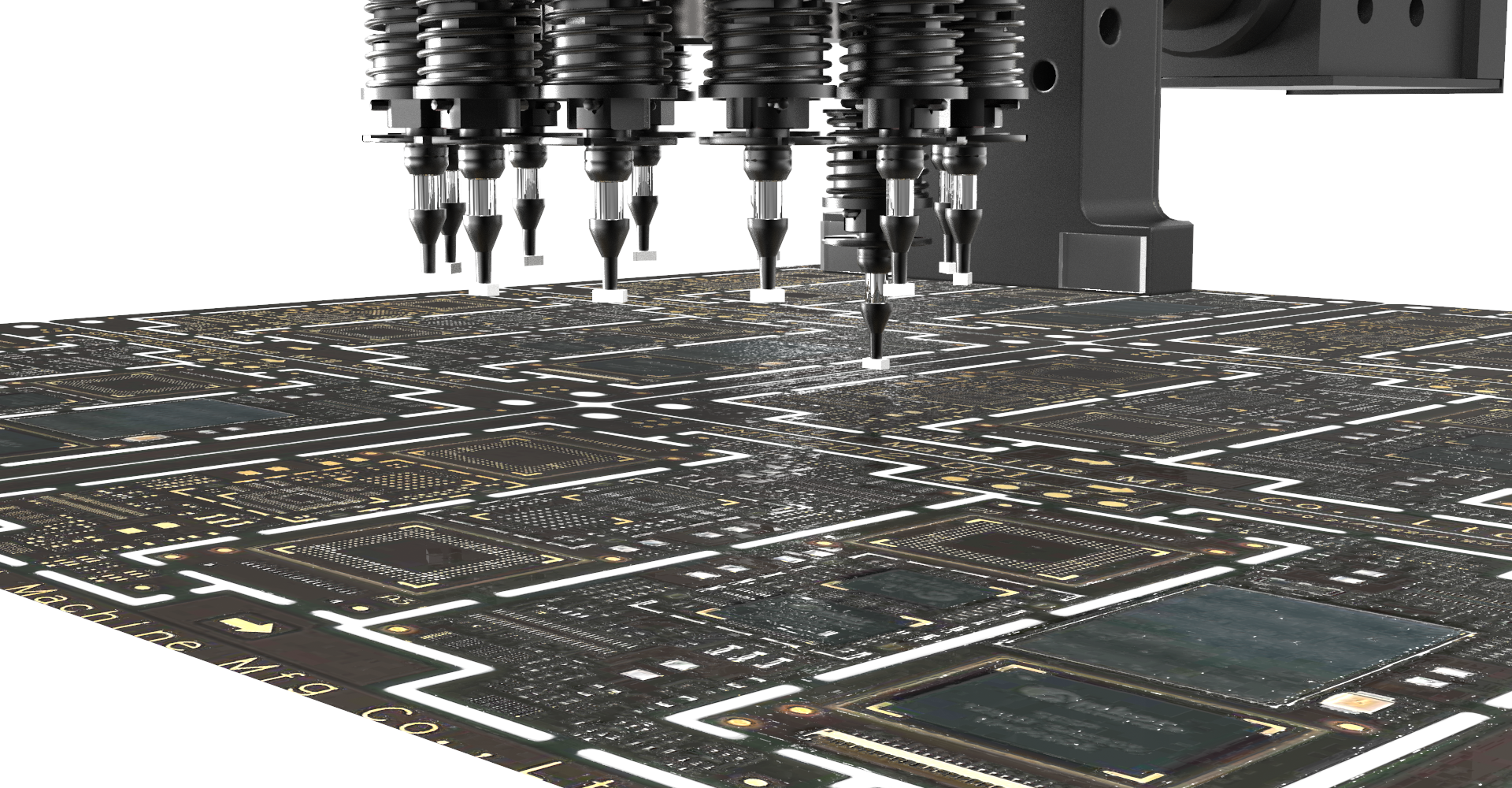

標準仕様のカメラとユニットで、0201部品の超高密度実装に対応します。部品を1点1点吸着し、補正を行うため、トップスピードで極小部品の狭隣接実装が可能です。

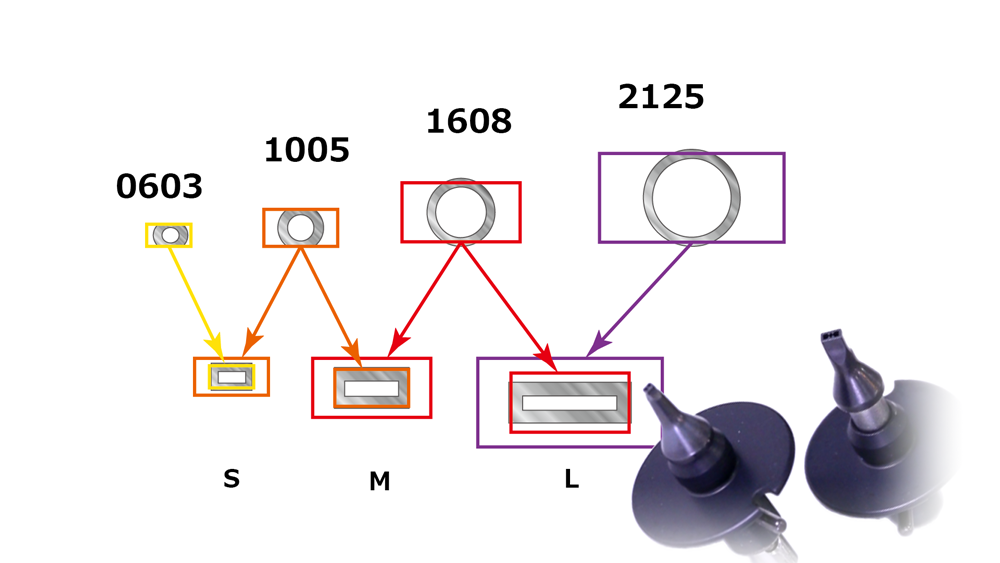

複数サイズのノズル4種( 0603, 1005, 1608, 2125 )を3種( S, M, L )に集約。ノズルを共有化することでノズルの切り替えが削減・サイクルタイムが向上します。

専用ヘッドやユニットを搭載するだけで、グルー塗布やフラックス転写のような特殊工程をインライン化できます。仕掛品在庫を削減し、専用機への投資を抑制できます。

チップから大型・異型まで、部品サイズに合わせて専用ツールを自動交換するDXヘッドを、M6 IIIモジュールに搭載可能です。頻繁に生産品目が変更され、部品種に偏りが生じるようなケースでは、ラインバランスを調整できます。

通常部品から大型異形部品まで幅広く対応するうえ、大型コネクタなどの圧入やクランプ圧をコントロールした部品ハンドリングなど多彩な部品実装に対応します。

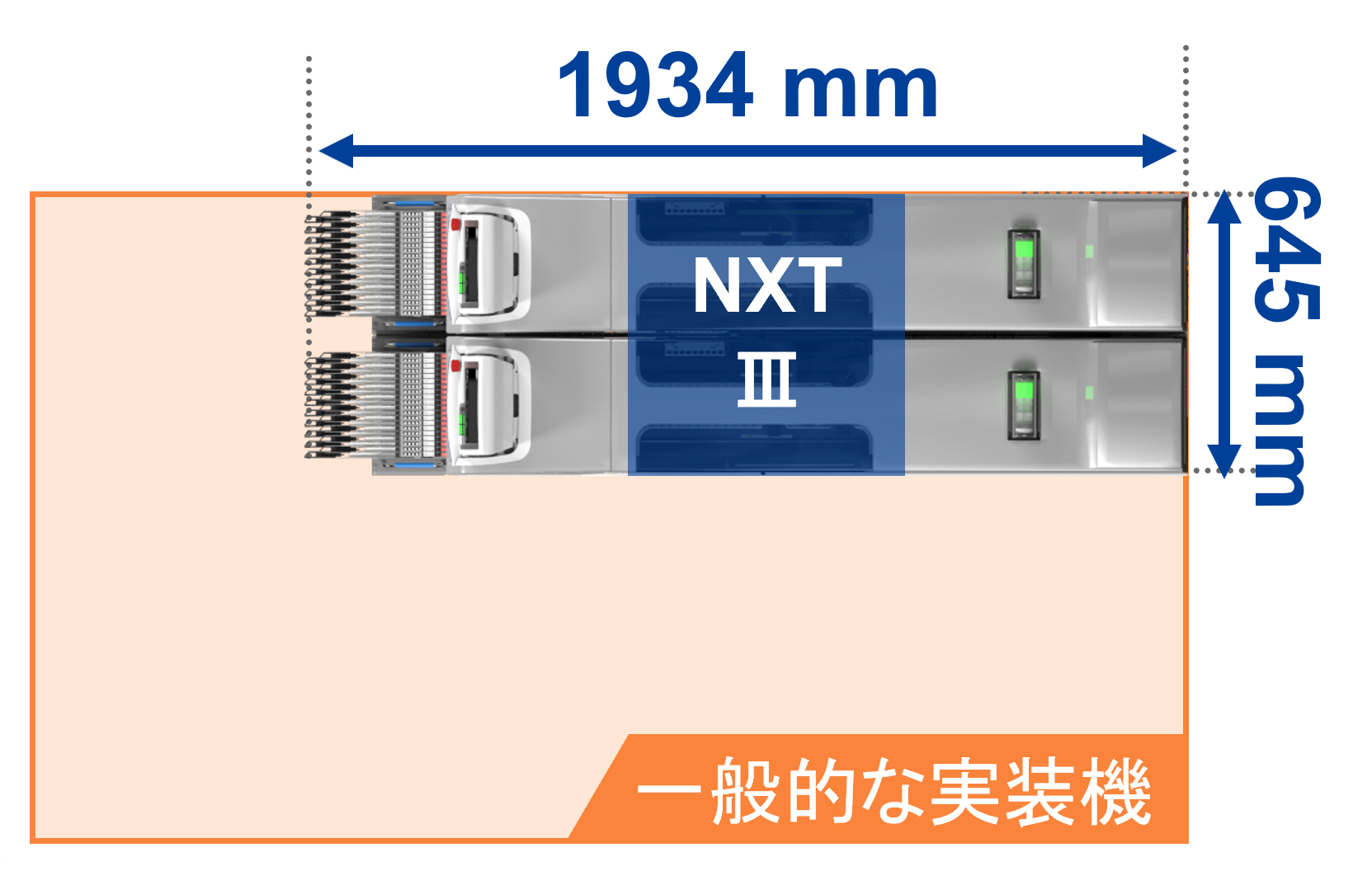

装置の面積生産性は、工場全体の生産性を考えるうえでとても重要な指標です。NXT IIIは、スピードと省スペースを両立し、限られたフロアスペースを最大限に活かすことのできる最先端の実装システムです。

実効スループット 17%アップ

実生産で多く使用される動作を重点的に高速化し、実効スループットを従来比で17%向上しました。

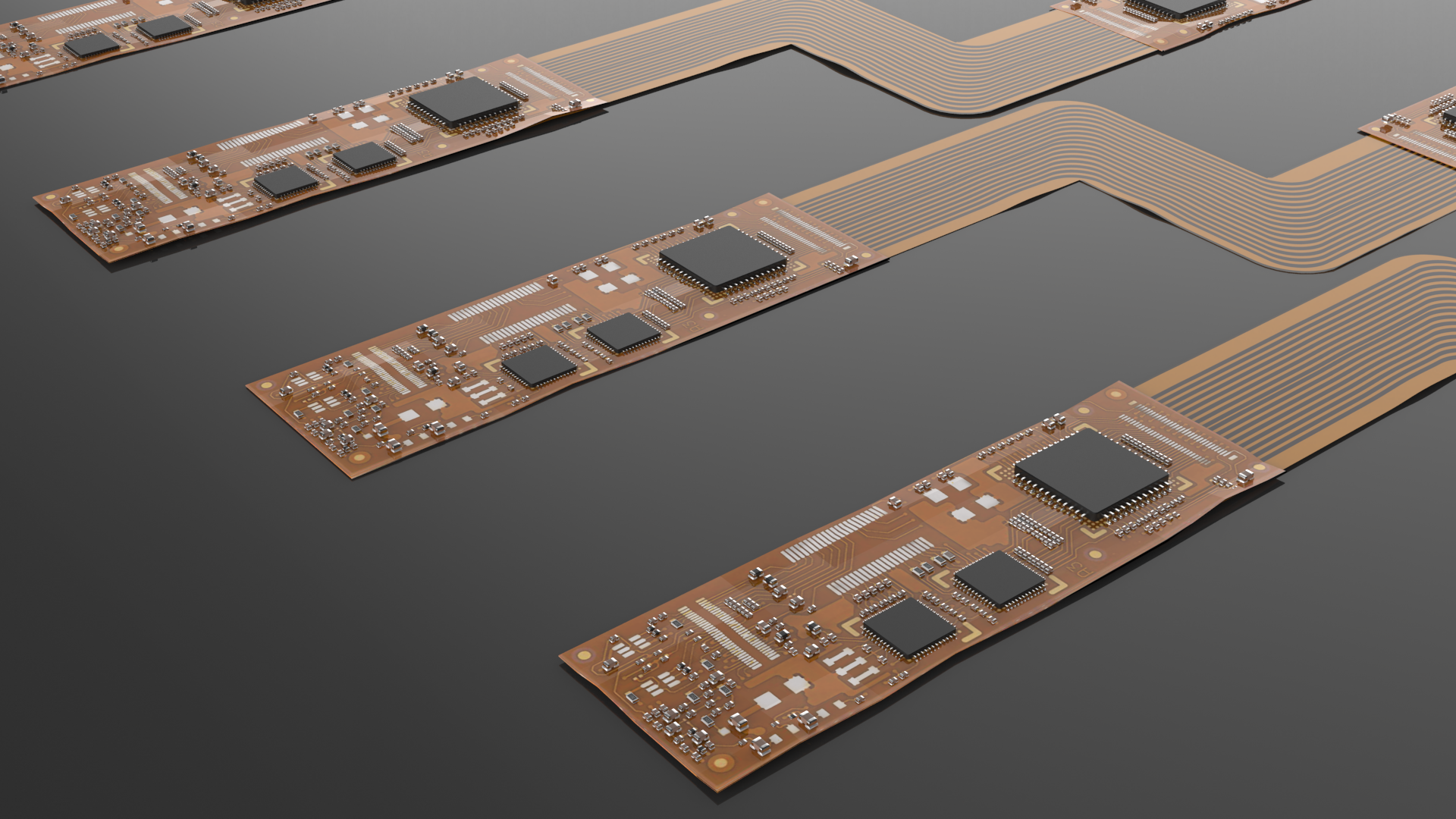

モジュール部品基板やスマートフォンなどの実装密度の高い基板生産で高い効果が期待できます。

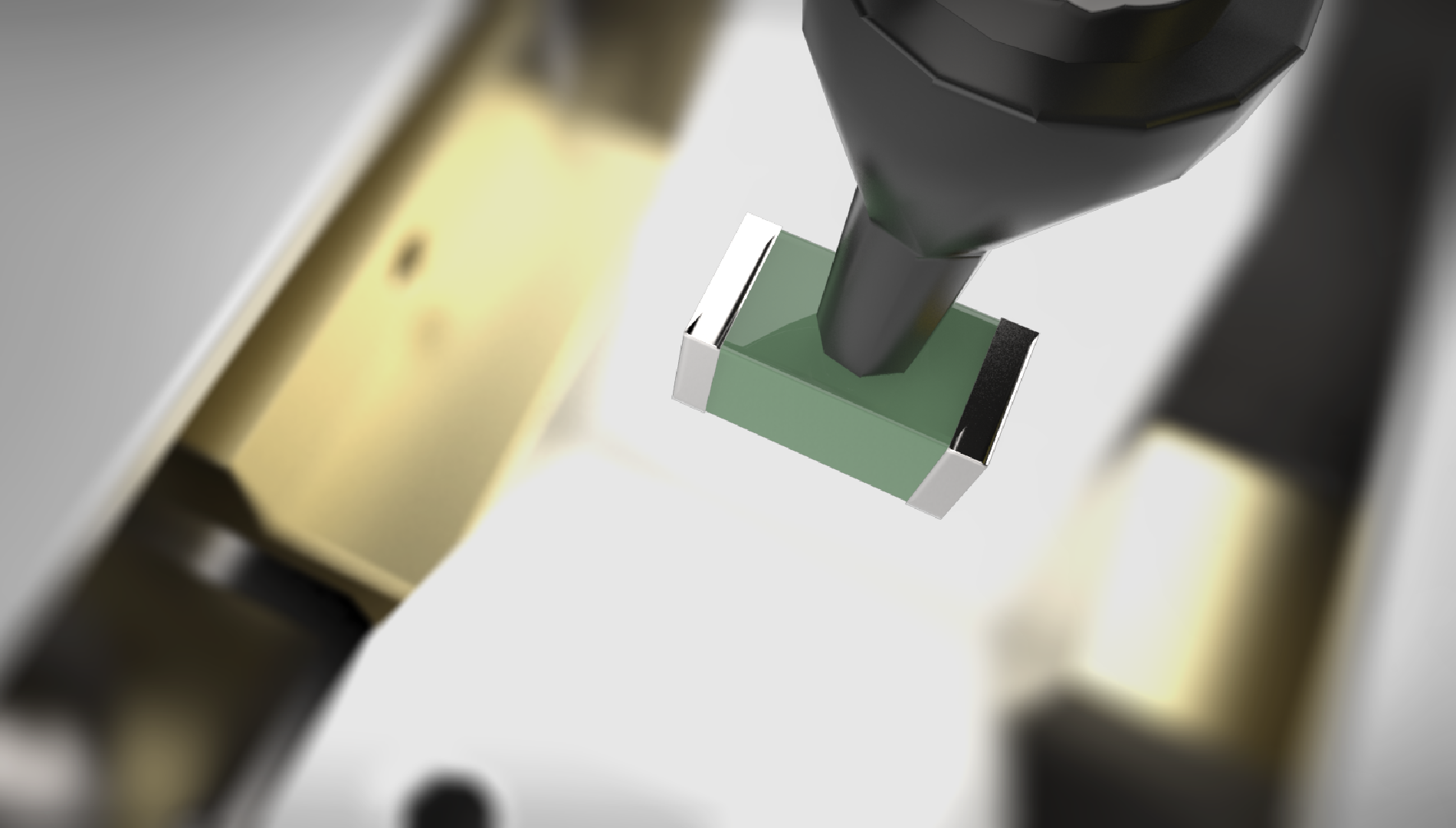

リアルタイム荷重制御

電子部品の軽薄短小化が進む中、装着精度に加え、低衝撃装着への要求も高まっています。

装着時の荷重をリアルタイムで制御できるM6 IIIL・H12Lヘッドは、基板の状態に関わらず、常に一定の荷重で部品を装着できるため、部品の破損を防ぐことができます。