1. はじめに

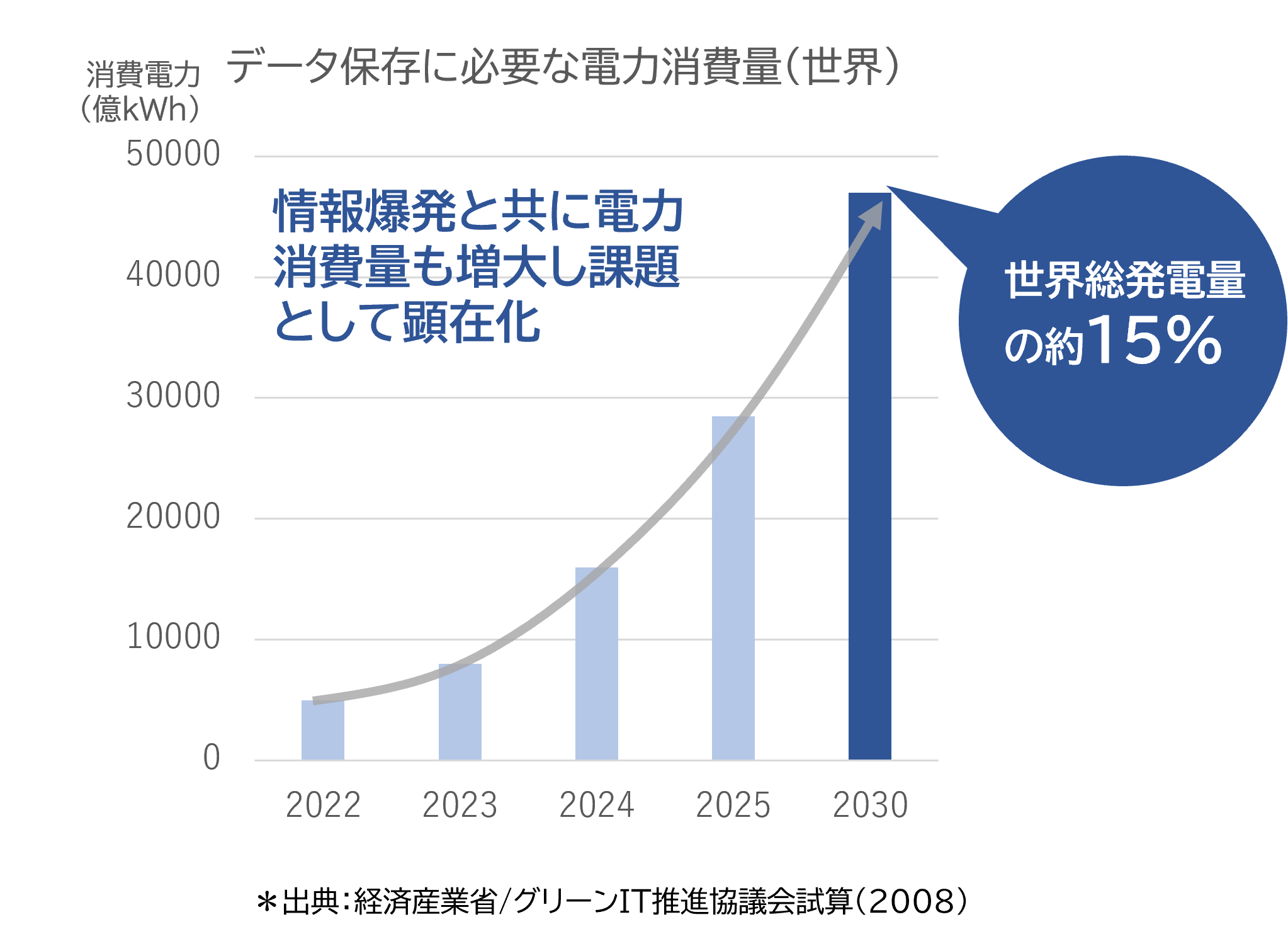

世界のIoT機器の年間データ生成量は年を追うごとに増加し、それに伴うデータ保存に必要な電力消費量は、2030年には世界総発電量の約15%にも達するとの予測があります。 一方で、昨今SDGsやカーボンニュートラル実現のために、省電力化が重要な課題となっており、モバイル機器をはじめ車載・通信インフラ・サーバーなどすべての電子機器に使用される基板の小型化・高密度化が求められています。その実現には省配線・省スペース化された基板への安定的な実装品質の確保が必要です。

そこで本稿では、高密度実装課題に対するソリューションの一つである「装着高さ調整機能」についてご紹介します。

2. 高密度実装における品質課題

高密度実装における代表的な品質課題として、以下があります。

- 隣接部品間や部品裏面のはんだブリッジの発生

- 薄厚部品への過度な衝撃荷重による部品破損

- 装着時の基板振動による周辺部品への影響

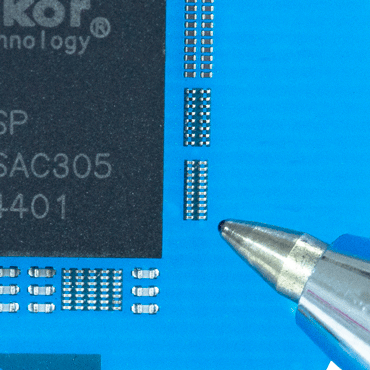

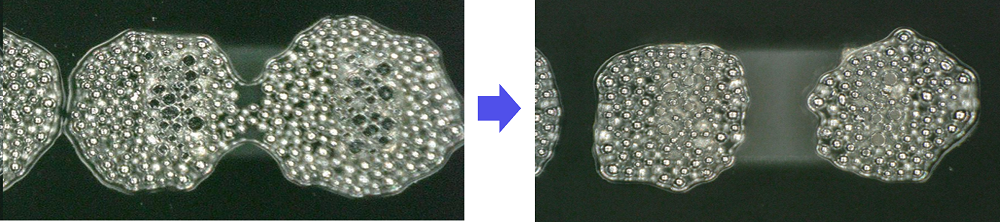

装着時の荷重によるはんだブリッジの発生

3. 高密度実装における品質向上 - 装着高さ調整機能

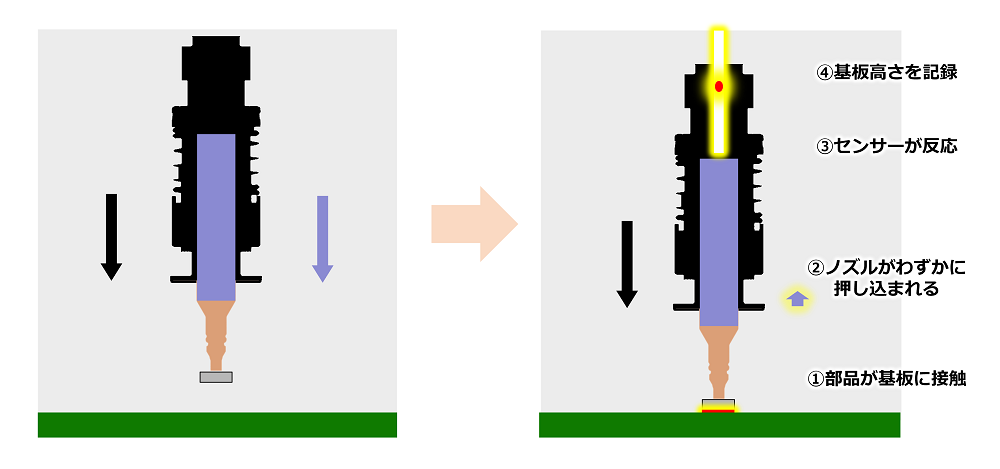

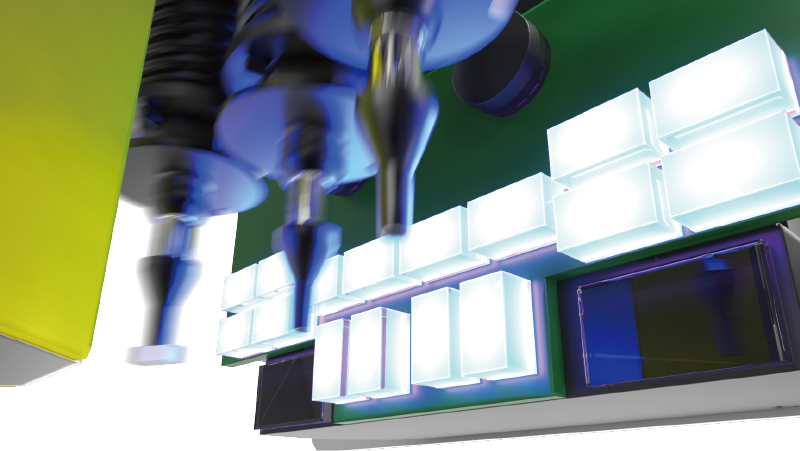

装着ヘッドの接触検出センサにより、部品が基板に接触したかを検出することで、高品質な実装を実現します。

部品が基板に接触したことを検出

本機能により、以下のような改善が得られます。

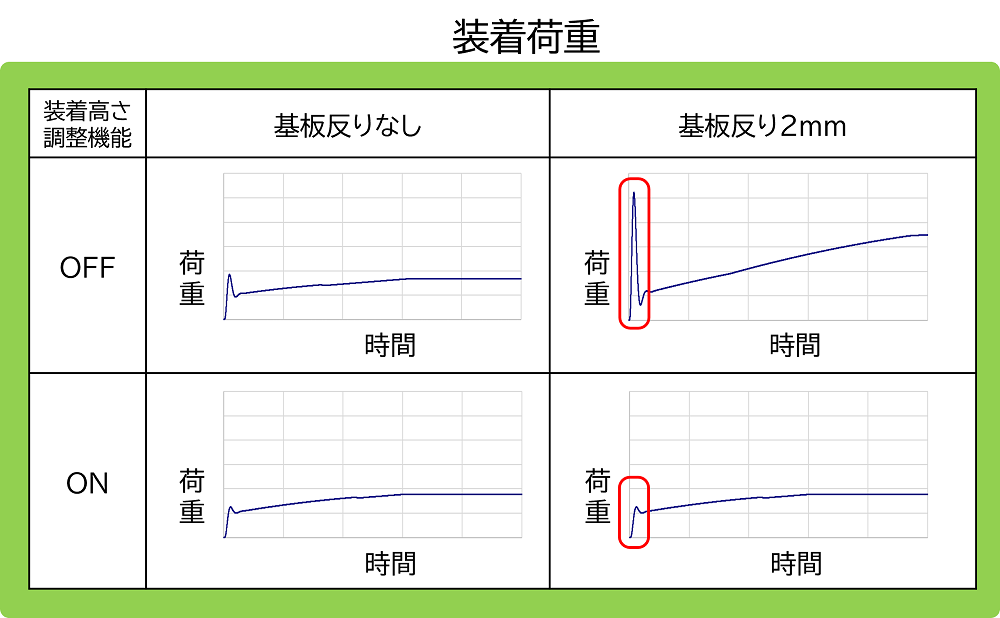

3.1 部品の押し込み過ぎによるストレスを軽減

薄厚部品などの装着時の衝撃荷重を嫌う部品へのストレスを軽減します。また、はんだ崩れを防止します。

上反り基板に対する装着荷重の軽減

はんだ崩れの防止

3.2 装着時の基板振動による周辺部品への影響を回避

装着時に、薄厚基板や割れ基板などの剛性の低い基板に対して、大きな振動を与えてしまうと、装着部周辺の実装済み部品がずれてしまったり、次に実装する部品の実装位置がずれてしまいます。

部品の押し込み過ぎによる、基板への振動を軽減します。

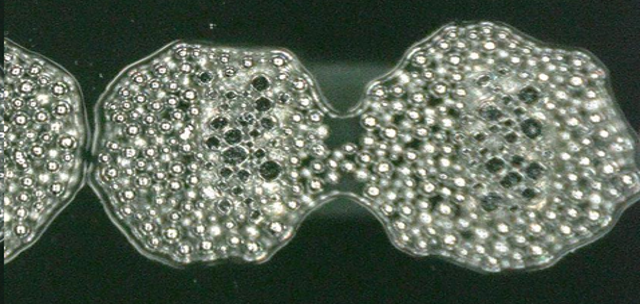

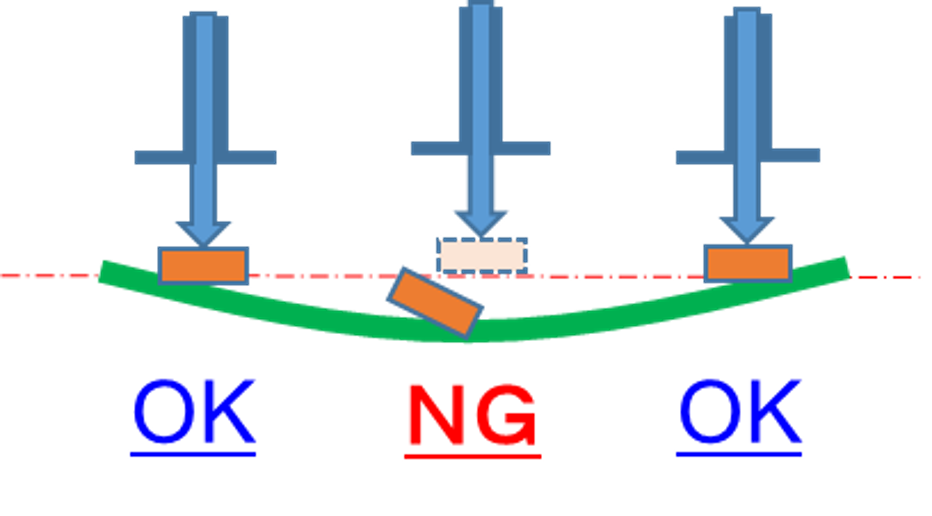

3.3 下反り基板の空中散布などによる実装時の欠品対策

下反り基板に対して、部品が基板に接触したことを検出してから部品をリリースするため、部品の空中散布を防止します。

下反り基板での部品の空中散布

3.4 安定した実装品質を確保 (装着高さ調整機能 + インテリジェントパーツセンサー)

インテリジェントパーツセンサー(IPS)により、部品高さを測定し、装着高さを最適化します。その上で、接触検出センサによる装着高さ調整機能で、基板の反り状態を学習し、その傾向に合わせて装着高さを制御することで、高速・ローストレス・確実な実装を実現します。

インテリジェントパーツセンサーによる部品高さ測定

4. 基本仕様

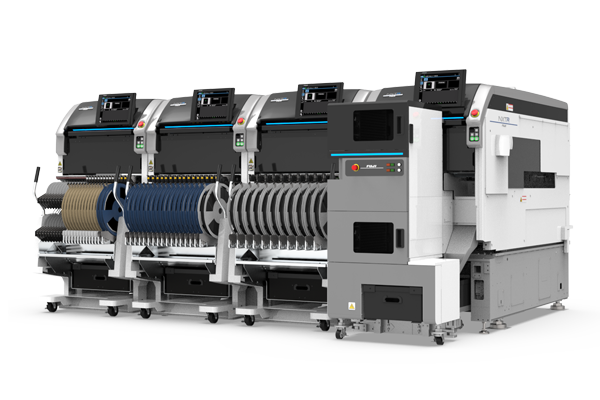

| 機種 | NXTR Aモデル / NXTR Sモデル / AIMEXR |

|---|---|

| ヘッド種 | RH20 / RH08 / RH02 / RH01 |

インテリジェントパーツセンサー(IPS)による部品高さ確認機能は、RH28ヘッド、RH20ヘッド、RH08ヘッドに対応。

本稿で紹介したもの以外にも、メンテナンスの影響による変化点を作らないための自動メンテナンスユニットやNeximアドバンスドメンテナンス、実装前に基板の反り量を計測する基板高さ検知機能等もご用意しております。

詳細につきましては、お気軽にお問い合わせください。