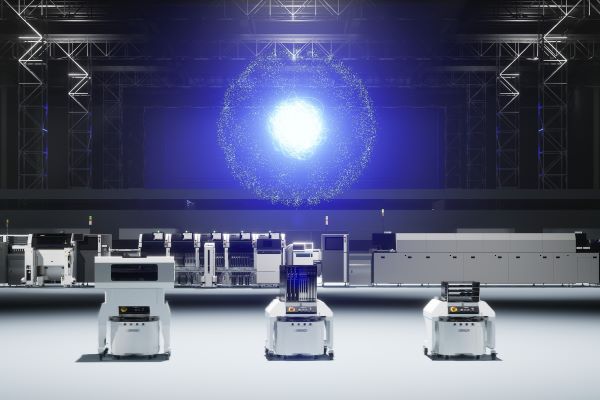

NXTR Aモデル

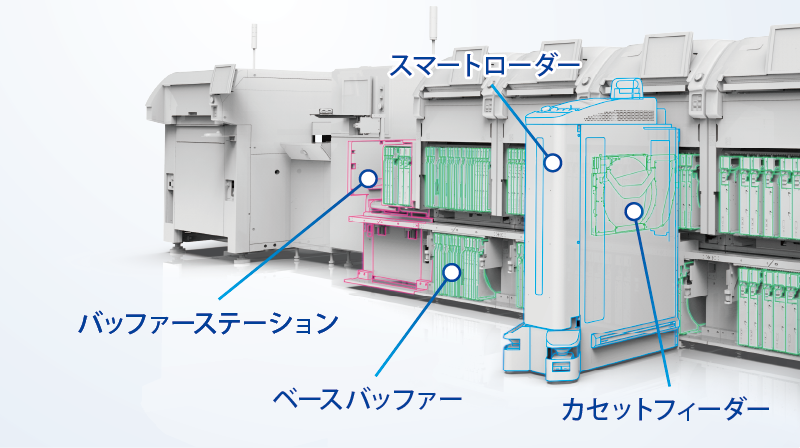

バッファーステーションにカセットフィーダーを配置するだけで、スマートローダーが部品切れや段取り替えのスケジュールに応じて、生産デバイスやベースバッファーのフィーダーを自動で交換します。

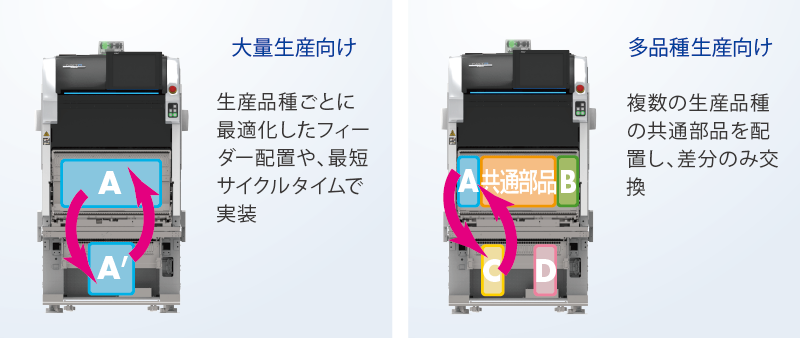

スマートローダーが生産継続中にフィーダーを交換することで生産停止を防ぎます。大量生産向けには、ベースバッファーから部品を補給しながら生産する方式が効果的です。また、多品種生産向けには、差分のみ部品を入れ替えることで生産しながら段取り替えを実現します。

ツールレスで簡単に入れ替えができるFUJI独自の小型軽量ヘッド。メンテナンスや万が一のトラブル発生時も現場のオペレーターで対処が可能です。

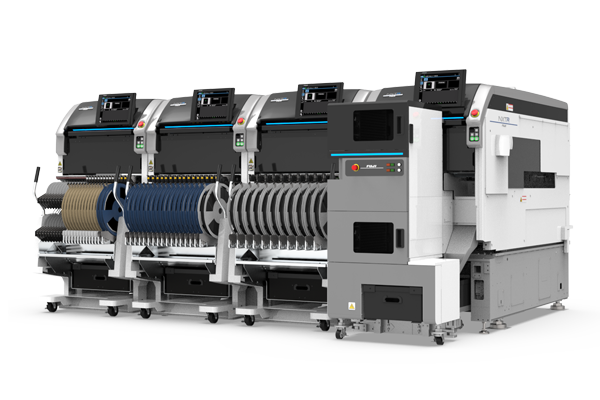

生産品種に合わせ、モジュールのロボット数や搭載するヘッド種を自由に選択可能。最適な生産設備を実現します。

モジュール1台から増設でき、最小投資で必要に応じた生産ラインの能力アップが段階的に図れます。

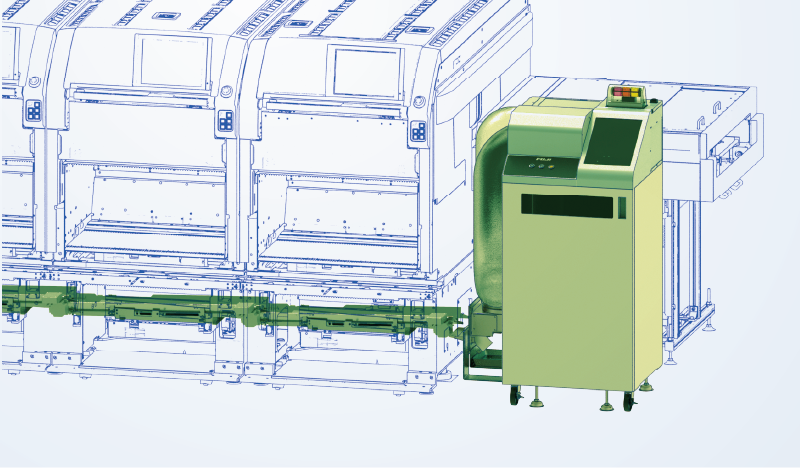

動線をシンプル、かつ最適化するシングルサイドオペレーション。部材の投入やメンテナンスの効率化を実現します。

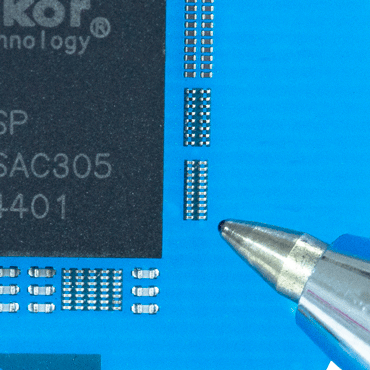

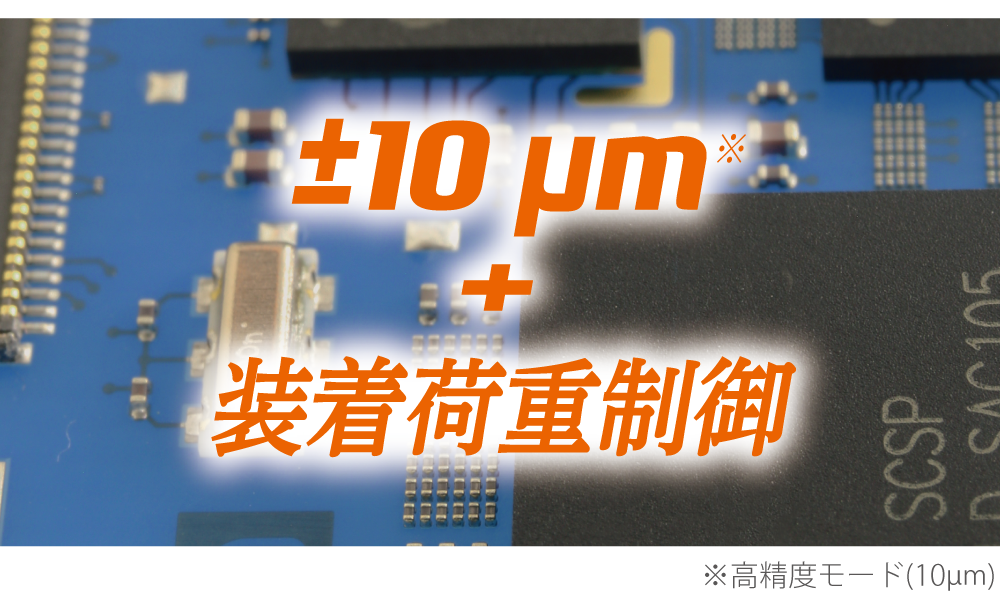

ヘッド種や使用部品による制約を受けることなく、常に±25µmの装着を実現します。さらに、精度が必要な部品には、高精度モードを使用して±10µmの装着が可能です。また、装着時には押し込み量を制御し、適切な荷重で装着します。

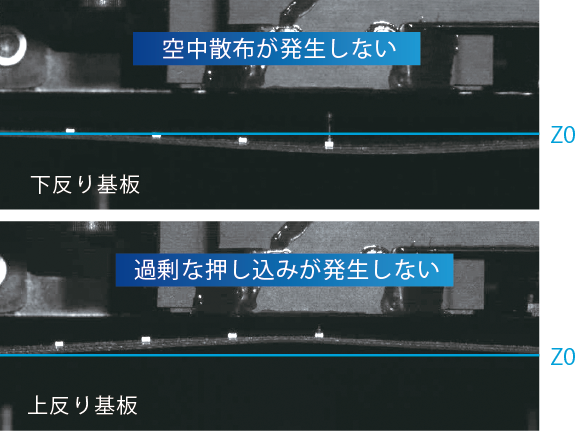

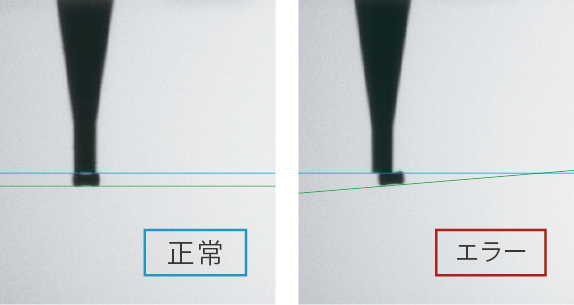

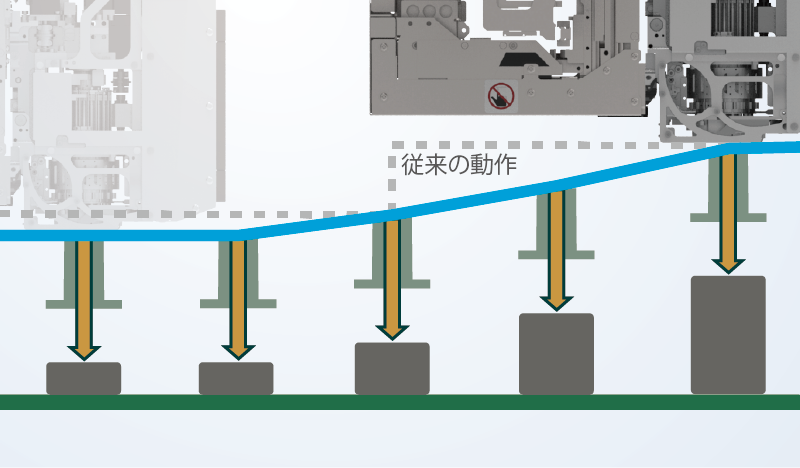

装着高さ調整機能

基板の反りや歪みによる装着高さの変化に追従し、適切な押し込みによる装着を実現。装着ずれを防ぐとともに、部品や基板へのストレスを防止します。

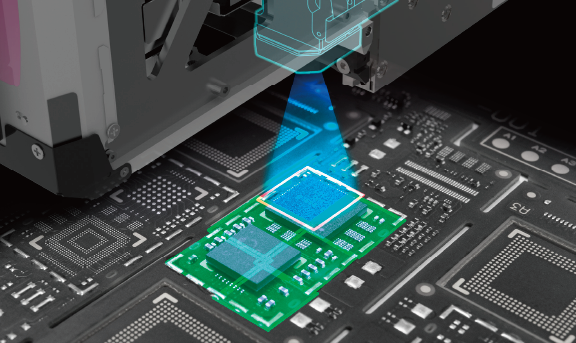

MPI機能

実装直後のチェックやシールド装着前の実装部品チェックなど、マウンター内で各工程直後のチェックが可能です。不良の拡大防止はもとより、該当ブロックのスキップにより、時間と部品の無駄も削減できます。

・部品有無チェック

・部品搭載位置ずれ

・極性チェック(開発中)

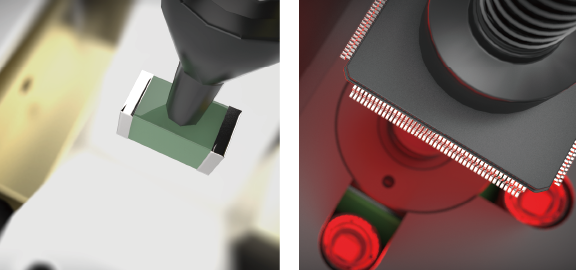

インテリジェントパーツセンサー(IPS)

部品の吸着姿勢から持ち帰りの有無やミニモールド部品の表裏判定まで幅広いチェックが可能なIPSを搭載。パッケージ、ノズル、部品に起因する実装不良を予防します。

・部品落下確認

・部品高さ確認

・部品有無確認

・部品持ち帰り確認

・ノズルスタック確認

LCRチェック機能、3Dコプラナリティチェック機能

チップ部品のLCR定数チェック、IC部品のリードやバンプのコプラナリティチェックにより、作業ミスや不良部品による実装不良を防止します。 (オプション)

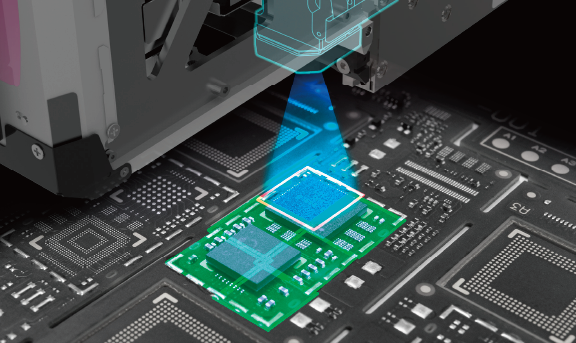

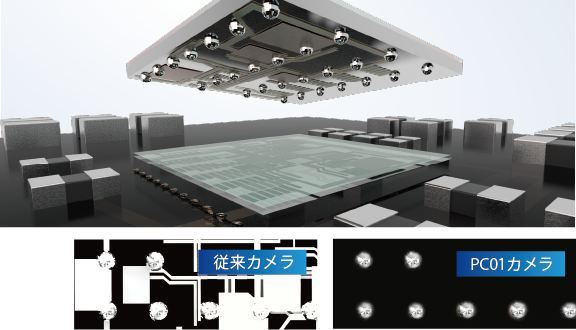

先進のライティングを搭載したカメラにより、WLCSPなどの背景が写り込み易い部品を確実に画像認識。また、高分解能カメラの使用で直径45µmの微細なバンプも確実に認識し、高精度実装を実現します。

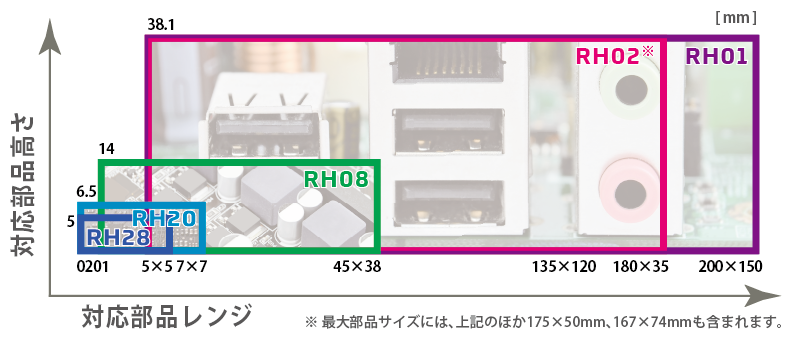

新タイプのヘッドでは、部品の対応レンジを拡張しました。生産の切り替えで使用部品が変化する場合にも、ラインバランスのくずれを抑え、生産効率を落とさず柔軟に生産ができます。

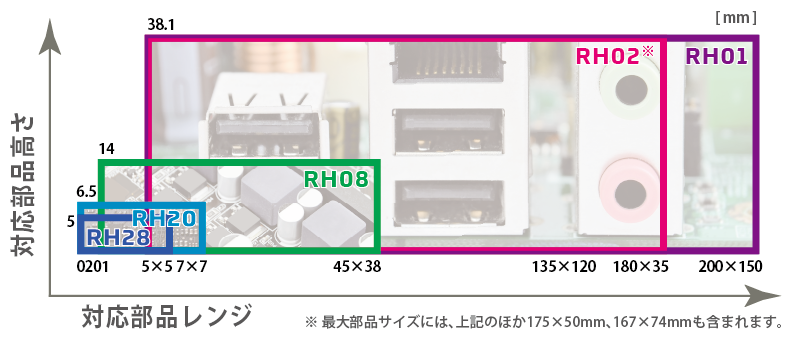

独自のロータリーヘッド技術による同時吸着とフィーダー送り速度の向上で60,000cph/ロボットを実現。業界トップレベルの実装スピードで、更なる生産性の向上に貢献します。

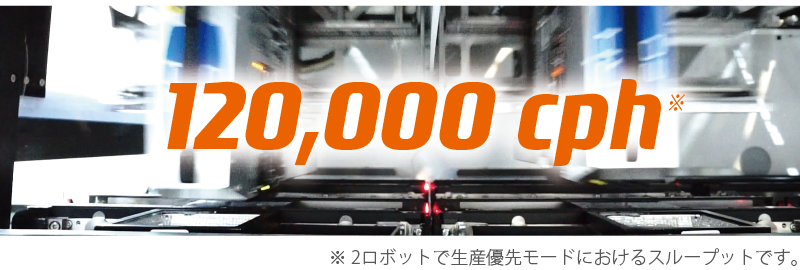

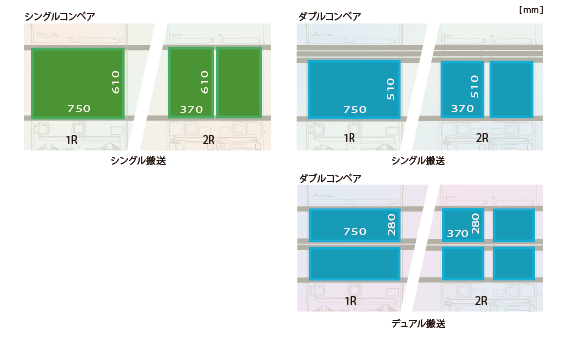

対応サイズを拡張したことでシングルコンベアは750mm×610mmまで対応し、ダブルコンベアのデュアル搬送は370mm×280mmまでの基板を搬送可能。これにより大型基板から同一サイズ基板の高効率生産まで、より多様な生産に対応するライン構築が実現します。

装着する部品に合わせて安定、かつ最適な動作スピードを選んだり、部品の高さを考慮し、Z方向の無駄なストロークを無くすなど、動作を最適化します。これにより、様々な部品に対応できるだけでなく、サイクルタイムの向上も同時に実現しました。

・搬送スピード多段階切替

・最短Zストローク制御

用途に合わせて、ハードタイプやソフトタイプのバックアップピンを自動で配置します。段取り替え時の作業工数の削減とミスの防止に有効です。(オプション)

・プログラム位置指定

・配置位置自動確認機能

専用フィーダーとベースバッファーの採用で部品搭載数が大幅に拡充。スマートローダーとの併用で、より多様な生産運用に対応します。

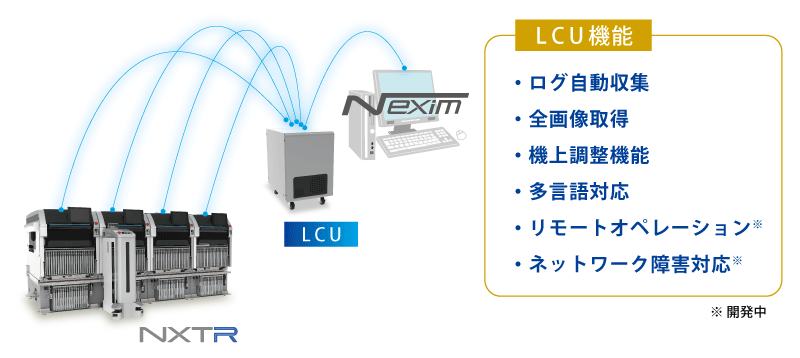

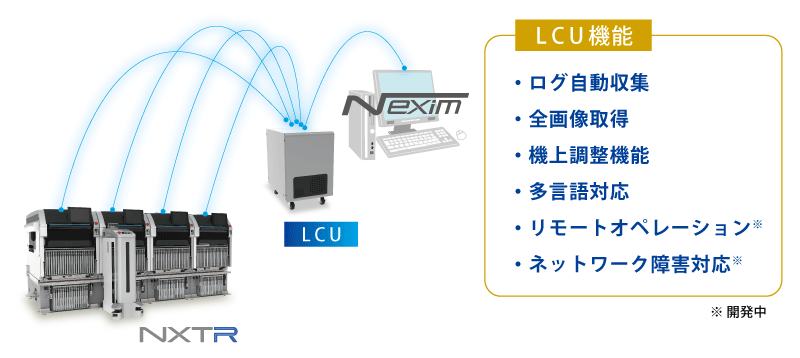

ログや画像データの自動保存により、停止に至る予兆や問題解決につながる情報の取り逃しがなく、エラー発生の予防や早期復旧への対策も可能になります。

モジュールごとで定期的に必要だったリールの残テープ回収作業を集約し、オペレーターの作業負荷を軽減します。

モジュールを引き出すことで、左右どちらからも装置内にアクセスできます。ヘッドなどのユニット入れ替えが容易にでき、無理のない体勢でメンテナンスが可能です。

ノズルはもちろん、ヘッドもオフラインでメンテナンスが可能。自動化ユニットを使用し、スキルレスで確実に実施できます。また、Neximとの連携で、メンテナンス管理を容易なものにします。