1. はじめに

サプライチェーンのグローバル化により企業間競争が増すなか、これまで以上に「生産性」が重視されるようになり、多くの企業がデジタル技術を活用した生産性の改善に取り組んでいます。

ところが、弊社が実施したお客様アンケートによると、8割以上のお客様が「生産性に課題」を感じており、生産性の面で改善活動の成果を実感できていないことがわかりました。

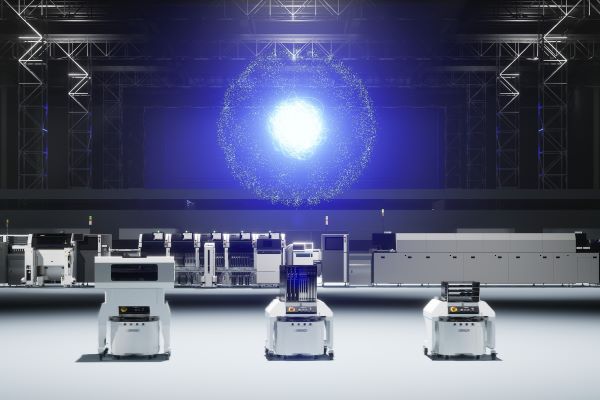

そこで本稿では、チップマウンター(実装機)の生産データから情報を収集、変化点を解析し、発生した事象に対する最適な対処を案内する現場改善ソリューションIPQC Expertをご紹介します。

2. SMT工程の作業実態

一般的な製造業の装置オペレーターは、主に装置へのワーク取り付けや取り外し、ワークの後処理など比較的単純な作業を行います。 これに対しSMTラインは、複数種の装置で構成されており、オペレーターは、それぞれの装置の操作や段取り作業を覚えなくてはなりません。 また、一つの製品を生産するのに複数の部材を使用するため、それらすべての部材に対して補給や交換作業が発生します。 これらの作業に加えて、検査機でNG判定となった基板の確認やチョコ停発生時の対処など、オペレーター自身が判断して行う作業も多く、非常に高いスキルが求められます。 また、ライン外では、生産フロアの部材滞留を防ぐために、必要最小限の部材を進捗状況に合わせてタイムリーに準備、配膳、回収をせねばなりません。

作業のタイミングが流動的であるため管理も難しく、製品全体のスケジュールとは別にSMT工程だけのスケジュールを作成して管理されます。

3. SMT工程の課題

SMTラインのようにオペレーターが複数の作業を担当し、高いスキルが求められる生産現場は、人への依存度が高いため、どうしても作業時間や品質にバラつきが出やすくなります。 そのため、スケジュール通りに生産を実行できるよう管理することは容易ではありません。

こうした状況をカバーするため、進捗の遅れやライン停止など、イレギュラーの発生に早い段階で気付き、対処できるよう生産状況を可視化するモニタリングツールを導入する企業が増えています。 しかし、モニタリングツールは、フロア全体の状況から各装置のノズル、部品の状況など、生産実績の細部まで確認できる一方で、異常が発生した際、短期トレンドから状況を分析するには不向きです。 また、管理者は会議などで席を外すことが多く、常にモニタリングツールを確認し続けることはできません。 そのため、すべてのエラー情報に対して、迅速に指示を出すことは困難です。

SMT工程の課題

・人への依存度が高く、管理が難しい

・異常発生時の短期トレンド分析が困難

・モニタリングツールの情報を活かしきれない

4. 早く知り、早く手を打つ 現場改善ソリューション IPQC Expert

こうしたSMT工程の作業実態における課題を考慮した現場改善ソリューションが、IPQC Expertです。

IPQC Expertの特長

① 生産ラインの異常をトレンドで捉えられる

② 誰でもすぐに適切な対処ができる

③ 導入が容易

① 生産ラインの異常をトレンドで捉えられる

部品実装工程では、部品吸着率を99.95%以上に維持することが理想です。

しかし、実際の生産では、吸着率が99.94%(5000回の吸着動作中に3回のエラー発生)以下に低下しても、生産を継続しながら様子を見ることが多いのではないでしょうか。気を付けなくてはならないのは、吸着エラーが、いつ、どれくらいの頻度で発生したのかという点です。ここにモニタリングツールでは見えない深刻な状態が潜んでいるかもしれません。

例えば、この3回のエラーが、直近の30回の吸着動作中に起こっていた場合、この間の吸着率は、90.0%となり非常に深刻な状況であることがわかります。しかし、モニタリングツールは、累計吸着回数を母数としているため、このような短期の悪化トレンドをつかみにくく、深刻な状況を見逃してしまう恐れがあります。

このような場合でもIPQC Expertは、30回の吸着動作など短期で切り分けて吸着率をチェックできるため、急激な吸着率の悪化トレンドを捉えて、早い段階で警告を出し対処を促します。

② 誰でもすぐに適切な対処ができる

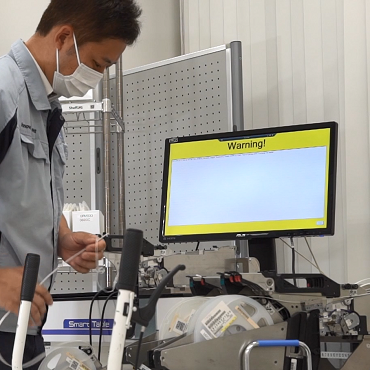

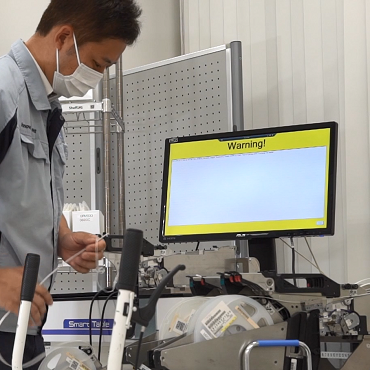

生産中に複数回のエラーや長時間の前・後工程待ちなどの問題が発生した場合、オペレーターは、生産を正常な状態に戻すための対処を施さねばなりません。その際、経験値の高いベテランオペレーターは、すぐに適切な対処を施すことができますが、新人オペレーターは、何をすべきかわからず対処までに時間がかかり、ラインが停止してしまうことがあります。IPQC Expertは、こうした人による差をなくし、誰でも適切な対処が行えるようサポートします。

IPQC Expertは、ベテランオペレーターが行う適切な対処方法をナレッジとして登録できます。生産ラインで問題が発生すると、警告と共に適切な対処を案内します。また、IPQC Expertは、警告と作業案内を表示する端末を指定できるため、確実に対処できるオペレーターに指示を出し、状況の悪化を防ぐことができます。

③ 導入が容易

IPQC Expertは、チップマウンター(実装機)の情報をベースとしたソリューションです。 そのため、検査機など他の装置とのデータ連携は必要なく、導入が容易です。

短期間でベテランオペレーターのナレッジを洗い出すことが難しいお客様でも、デフォルトで登録されているデータを使用すれば、セットアップ後すぐに使用できます。当面は、デフォルトのデータを使って改善活動を始めて、徐々に自社に最適な作業案内にカスタマイズしていくという使い方もできます。

5. まとめ

IPQC Expertは、ここでご紹介した事象以外でも使用可能です。

事象例

・前、後工程待ちの発生

・特定ユニットのエラー発生

・サイクルタイムバランスの乱れ

・画像処理エラーの発生

モニタリングツールでは見え難い深刻な状況を捉えて、エラー停止や対処の遅れを防ぎ生産性の維持、向上をサポートするIPQC Expert。 導入も容易で、導入後すぐにご使用いただけます。

機能の詳細につきましては、お気軽にお問い合わせください。

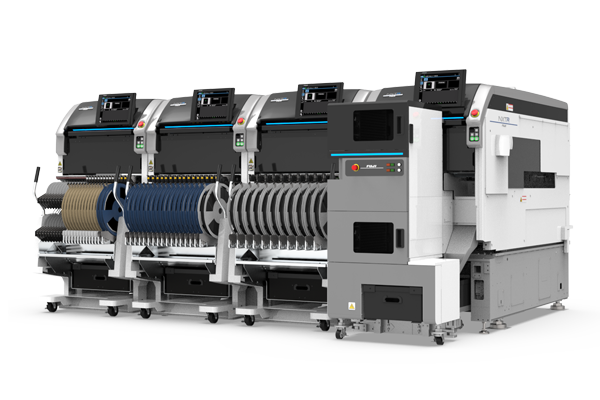

対象機種: NXT III、NXT IIIc、AIMEX III、AIMEX IIIc、NXTR Sモデル、AIMEXR