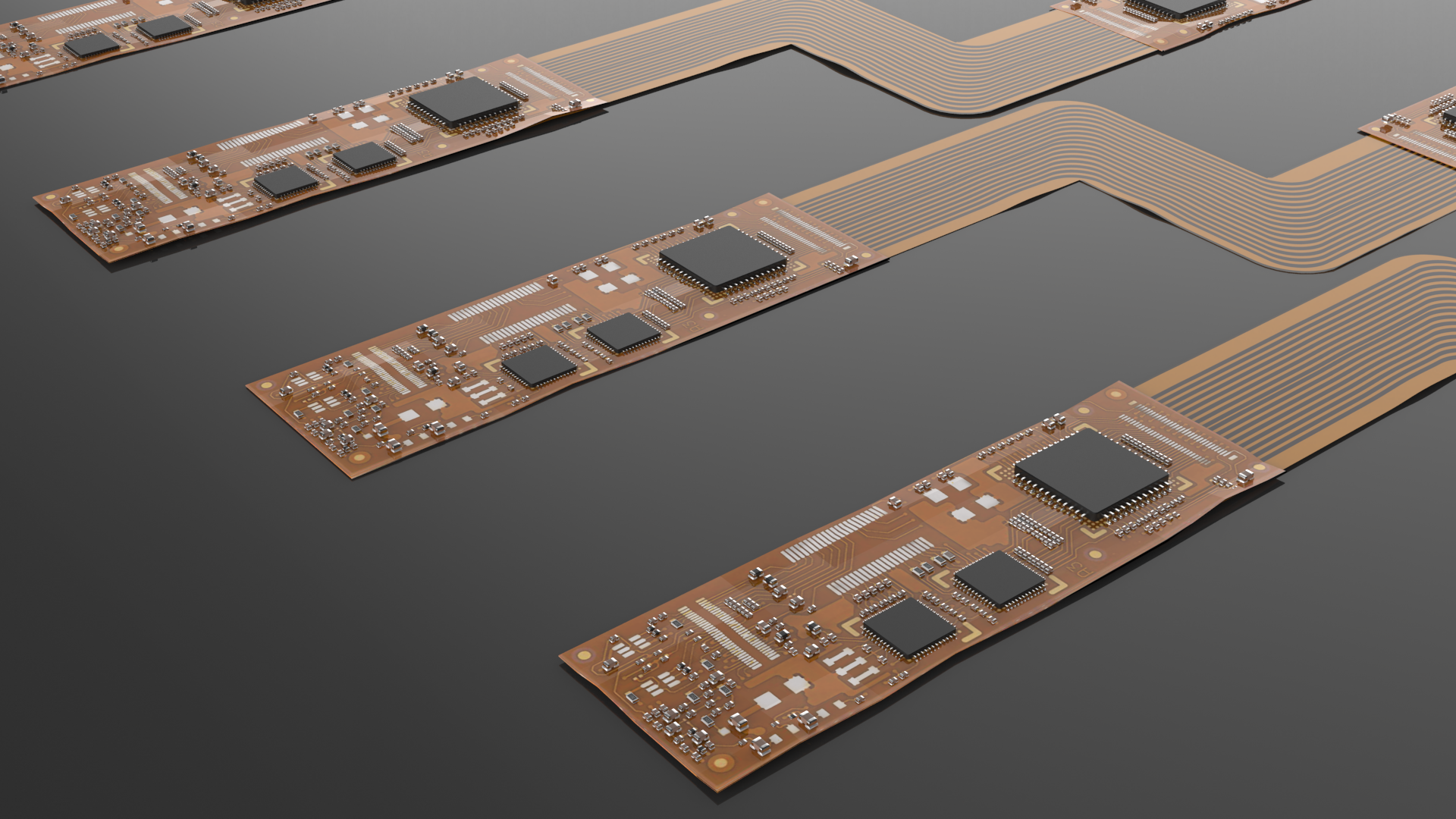

FPC(Flexible Printed Circuits)は、非常に薄く、自由に折り曲げられる特性から、電子機器の可動部や折り曲げ部、スマートフォンやウェラブル端末のように小型化が求められる端末内部の立体的な配線に使用されています。

しかし、使い勝手が良い一方で、SMT工程においては品質の維持が非常に難しい基板です。薄く柔らかいフィルム状の素材を貼り合わせて製造されるFPCは、主要素材であるポリイミドフィルム層と銅箔層、素材間の接着・スパッター層の伸縮率が異なるため、製造過程で反りや寸法変化が発生します。また、素材の貼り合わせ精度のバラツキによりランド位置や形状が変化するため、はんだ印刷位置や部品装着位置にずれが生じます。素材の反りによる寸法変化や製造ロットごとに異なる位置変化は、通常のCAD実装だけでは有効な対策を講じることはできません。

本稿では、こうしたFPC実装の位置ずれ不良を抑制するセルフアライメント効果を活用した実装ソリューション「TOP(Target On Paste)実装」をご紹介します。

FPC実装における主な位置ずれ要因

■ ランド位置とガーバーデータ、CAD座標の不一致

素材の伸縮によりランドの位置が変化するため、ガーバーデータ、CAD座標の位置とずれが生じる。

■ フィデューシャルマークの形状変化による基準位置ずれ

レジスト・カバーレイの干渉によるフィデューシャルマークの形状、マークセンターの位置変化に伴い部品の装着位置がずれる。

■ キャリアボード移載時の位置ずれ

移載は手作業で行われることが多いため、キャリアボードごとに取り付け位置がばらつく。

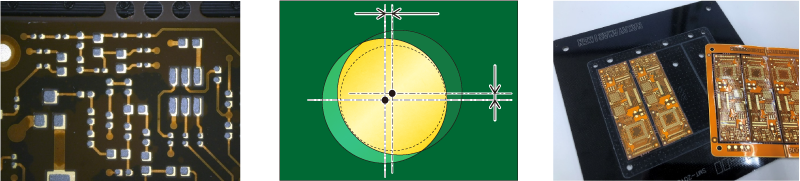

(左) 位置変化によるはんだとランドのずれ

(中) レジスト・カバーレイのフィデューシャルマーク干渉による形状変化

(右) キャリアボードへの移載

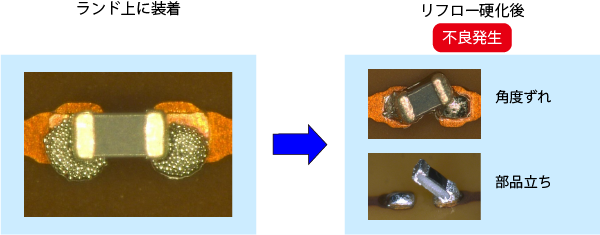

以上の理由からランド、はんだ、部品の間に位置ずれが生じることで、部品電極のはんだ接触面積に差ができます。その結果、はんだ溶解時の張力バランスの違いから部品が片側へ引っ張られ、角度ずれや部品立ち不良が発生します。

(左) はんだと部品の位置ずれ(ランド上に搭載、リフロー硬化後)

(右) 溶解時の張力バランス不均衡が原因で発生する不良(角度ずれ、部品立ち)

FPC実装の位置ずれ不良を抑制! TOP(Target On Paste)実装

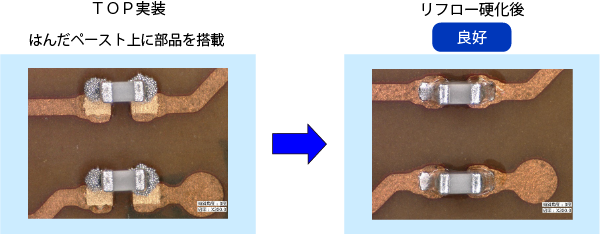

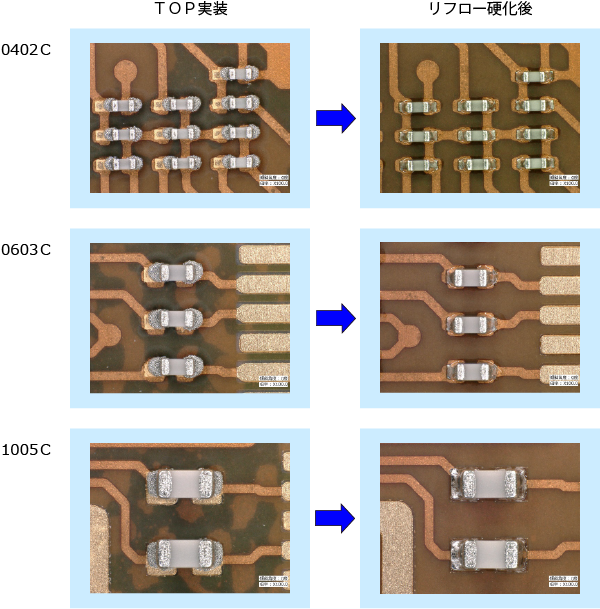

FPC上に印刷された はんだを実装機のカメラで認識して部品の装着位置を補正するため、ランドの位置ずれやフィデューシャルマーク変形の影響を受けることなく、はんだの中心に部品を装着します。部品電極のはんだ接触面積が均等になるため、セルフアライメント効果を最大限に引き出し、安定した部品位置決めが期待できます。

セルフアライメント効果により、ランド上の正しい位置へ移動。

TOP実装によるセルフアライメント効果は、1005サイズ以下の小型角チップ部品で高い効果を発揮するため、以下のような基板にも有効です。

・小型角チップ部品が多い基板

・両面実装基板

・キャリアボードを使用する基板

実装品質の向上により、無駄な廃棄やリペア作業工数を削減できます。

※ 基板の状態、位置ずれ量によっては、十分な効果が得られないことがあります。

TOP実装は、装置カメラで印刷位置を確認するモジュール完結型ソリューションのため、装置間の画像処理の違いによる影響はありません。そのため、導入に伴う周辺装置の置き換えや装置の改造は必要なく、低コストで導入できます。

詳細につきましては、お気軽にお問い合わせください。