品質を維持・向上する

品質に関する

お困りごと

FUJIのソリューションが

解決します

「品質を改善したいが、なかかな効果が出ない。」「対策したが生産効率が落ちてしまった。」

そんな品質に関するお困りごとはありませんか。

ここでは効率を落とさずに品質を維持・向上するソリューションをご紹介します。

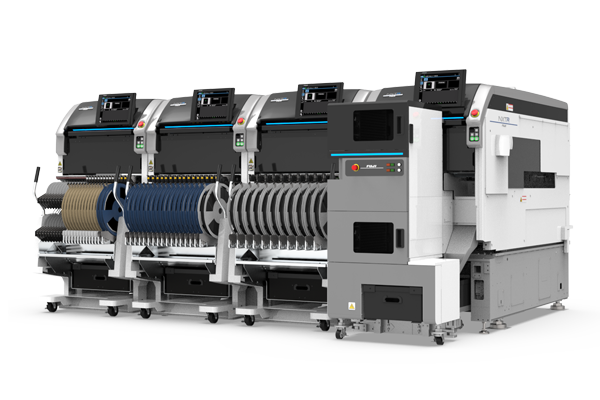

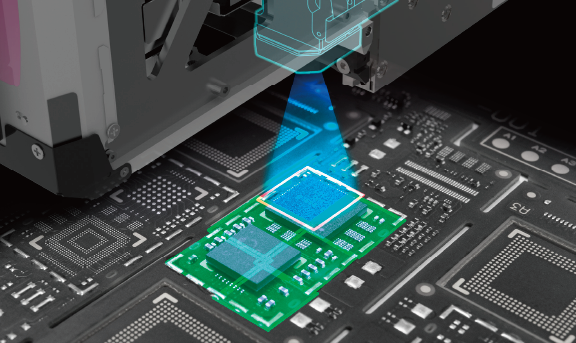

対象機:実装機 NXTR/ 印刷機 NXTR PM

はんだ印刷工程

テスト印刷で確認した印刷条件で生産していたのに、知らない間に品質が悪化していたという経験はありませんか。

それは はんだの状態変化、装置の構造、作業品質のいずれかが影響している可能性があります。

お困りごと別ソリューションを見る

お困りごと

はんだの転写量が不安定: はんだのかすれ、にじみ

はんだとメタルマスクの状態変化を抑え、接合不良を引き起こすにじみやかすれの発生を抑制することで、良好な印刷状態の維持します。

閉じる

はんだの状態を維持する

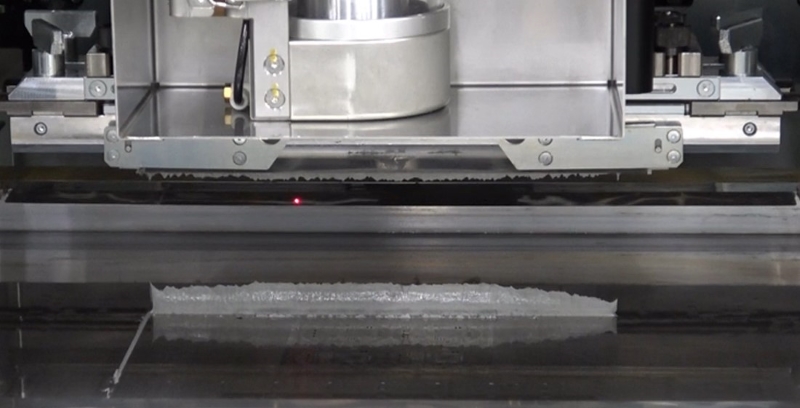

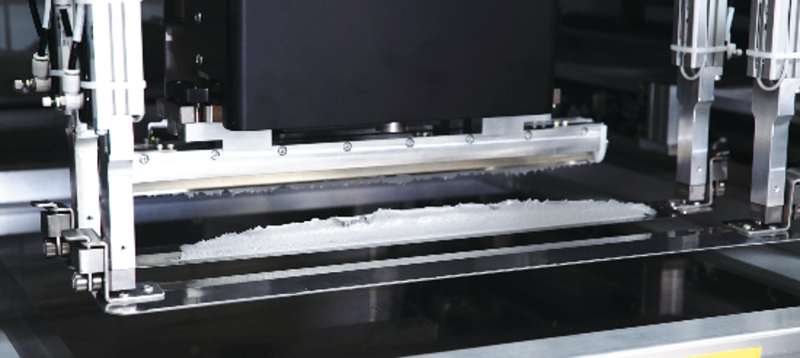

はんだロール内へのエアーの混入を低減 はんだロール制御

印刷動作後のスキージの上昇動作をコントロールすることでスキージに付着するはんだのつらら量を低減し、はんだロール内のエアー混入を低減します。

スキージ動作はプログラム単位で指定できるため、多品種生産にも対応可能です。

はんだの転写量不足を防ぐ はんだロール径測定と自動供給

メタルマスク上のはんだロール径を定期的に測定し、必要に応じて自動ではんだを補給します。常に最適なはんだ量で印刷できるため、はんだの転写量不足による不良の発生を防ぐことができます。

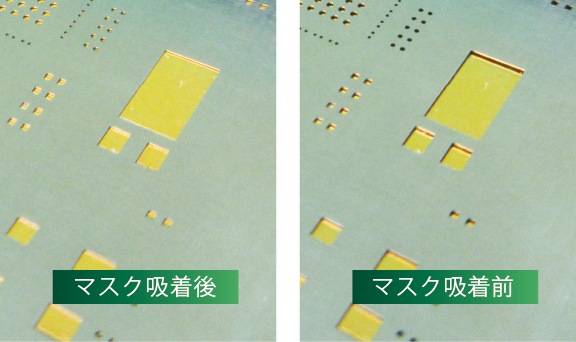

メタルマスクと基板表面の密着性を高めてにじみを抑制 メタルマスク吸着機能

メタルマスクを吸着し、基板との密着性を向上させることで、にじみの発生を抑制します。メタルマスクのたわみによる印刷不良を防ぎます。

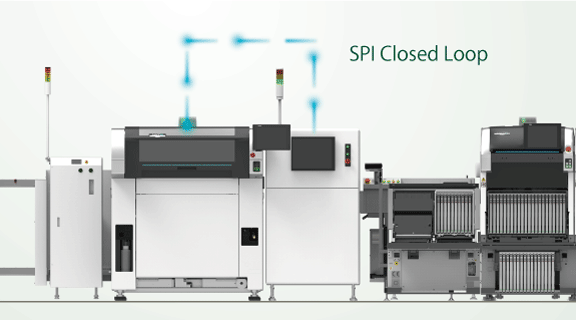

SPI検査結果から最適なアクションを自動で実行 SPIから印刷機へのフィードバック

SPIから検査結果を受け取り、状態変化の傾向に応じて必要なアクションを自動で実行します。不良になる前の予兆段階で対処できるため、高品質なはんだ印刷を維持できます。

・マスク位置自動補正

・自動クリーニング

・はんだ補給

・装置停止

装置内の温度変化を抑えてはんだをよい状態に維持 はんだカップ・クリーニングペーパー無停止交換

生産中に装置前面の扉からはんだカップとクリーニングペーパーを交換できます。開口部が小さく印刷機内部の温度変化を抑えられるため、はんだの状態変化を抑えられ、安定した転写量でバラつきのない高品質な印刷を維持できます。

オプションの温度調節器を使うと、さらに機内温度を安定させることができます。

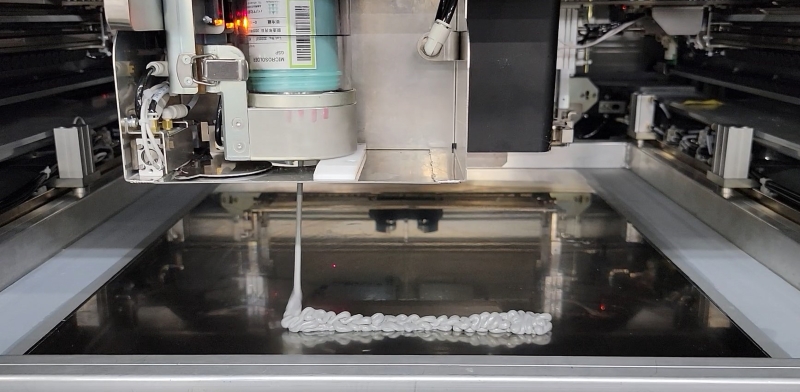

段取り替え後も安定したはんだロール形状で印刷 はんだ回収・載せ替え機能

はんだの回収・載せ替え機能は、ロール形状を維持したままはんだを載せ替えられるため、一枚目の基板から安定した品質の印刷が可能です。

印刷機の段取り替え時間の中で大きなウェイトをしめるはんだの回収・載せ替え作業の自動化で段取り替え作業の負荷を軽減できます。

はんだ溢れの防止 ペーストドクター

印刷時のはんだ溢れを低減する機構により、はんだ溢れ量を大幅に削減し、はんだの利用率を高めます。良質なはんだで印刷することで品質が安定するとともに、はんだ回収や清掃作業が軽減されます。

閉じる

お困りごと

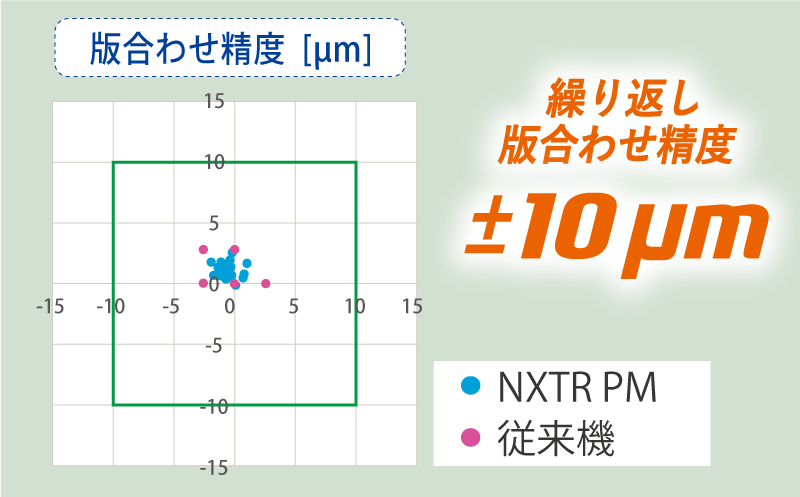

印刷精度が出ない: 位置合せ精度が安定しない

長期に渡り安定した位置決め精度、印刷精度を実現するためには、印刷速度や印圧の変更に影響を受けない高剛性ボディと精密な位置補正ができる機構が必要です。

詳しく見る

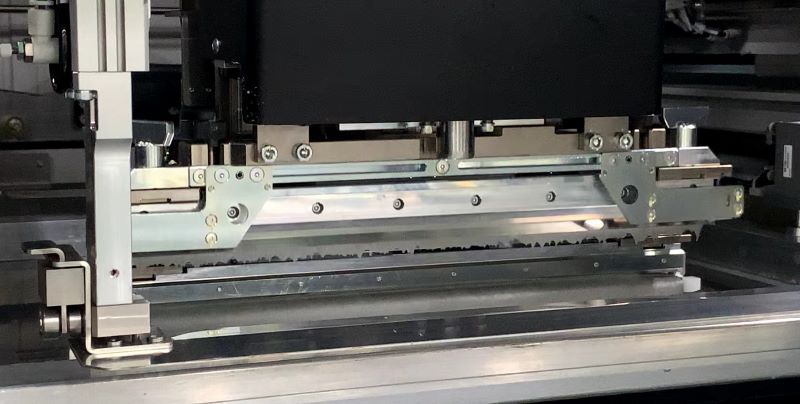

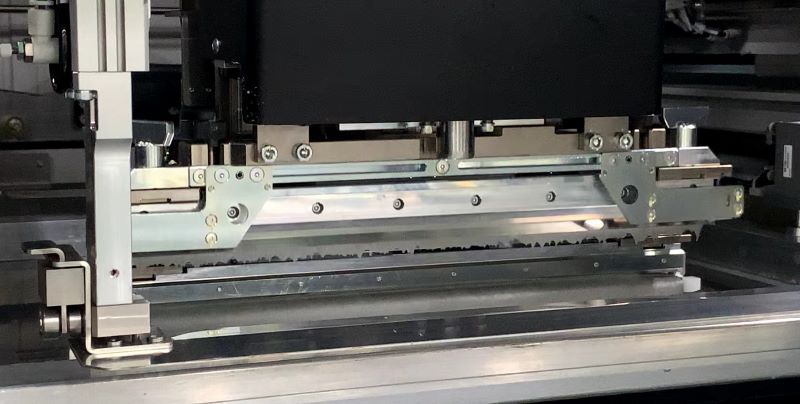

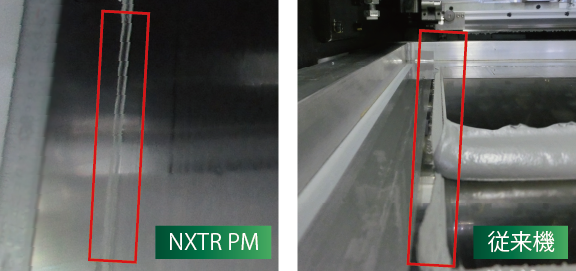

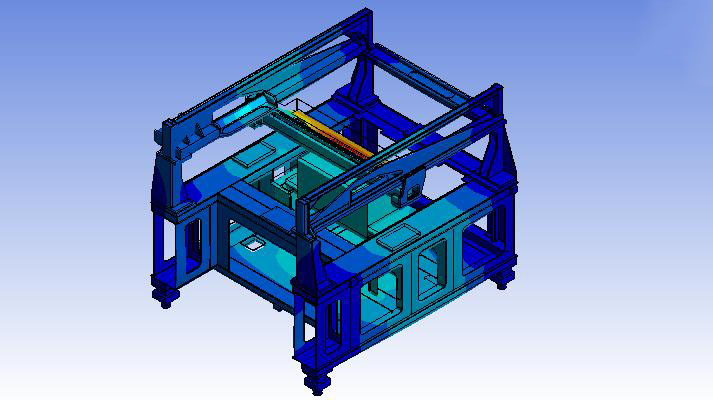

高精度印刷を実現する構造

高精度印刷を支える 高剛性フレーム・テーブル

ベースから印刷部まで一貫した高剛性機械設計により、0201サイズ部品の超微細パターンから大型基板まで、長期に渡りの高精度印刷と印刷品質を維持します。

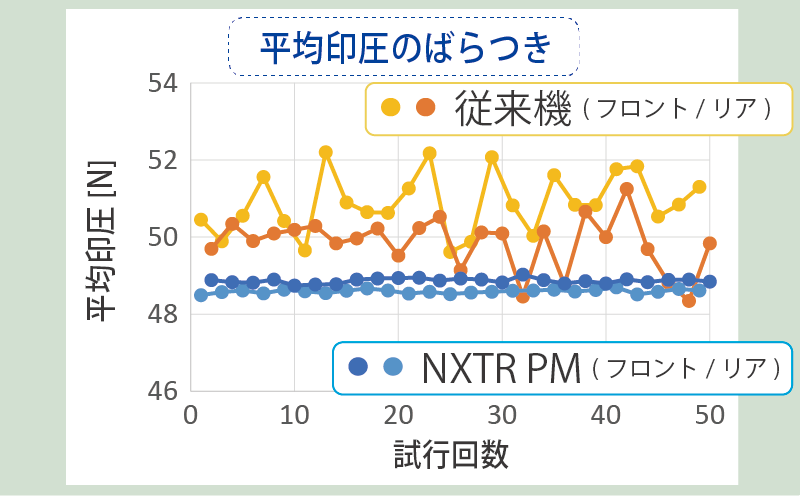

印圧が一定になるようにコントロール 印圧フィードバック制御

リアルタイム印圧フィードバック制御と新開発のスキージヘッドの採用で、常にスキージ先端の角度を一定に維持できるため、安定したはんだの充填量、転写形状を維持できます。

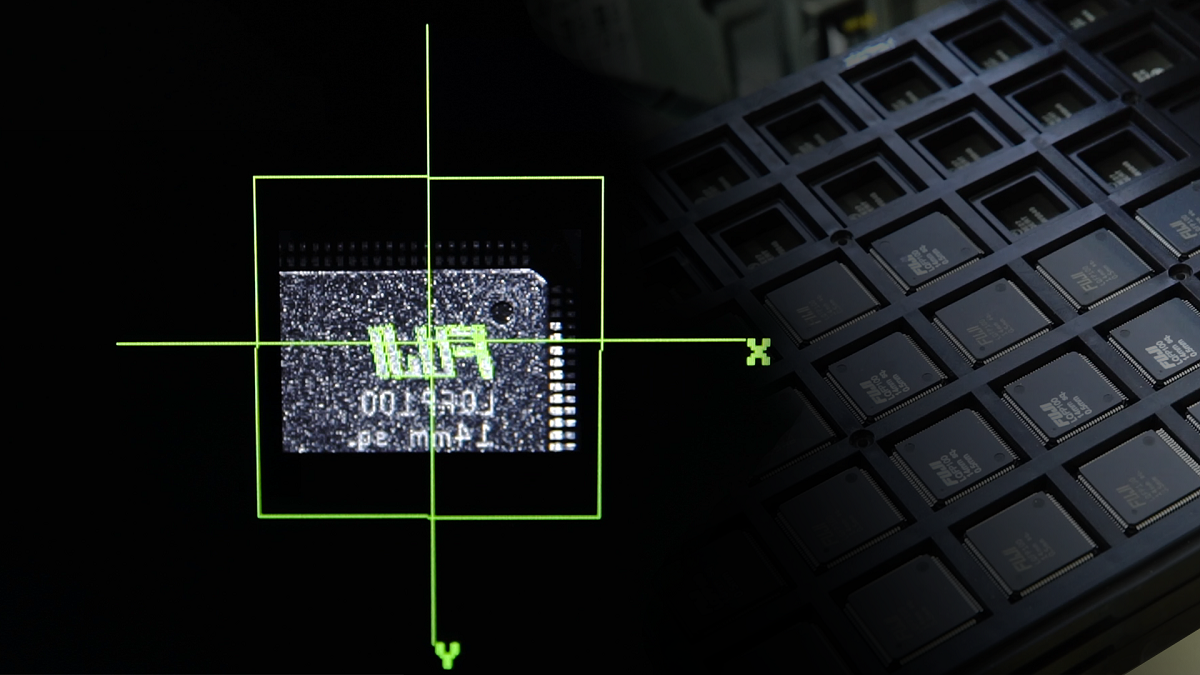

高い位置決め精度を支える 高分解能カメラ・新枠受け構造

高分解能カメラによるマーク画像認識精度の向上と、メタルマスクの枠受け構造の見直しにより、補正機能を向上しました。正確な補正による高精度な位置決めで安定した印刷品質を実現します。

閉じる

お困りごと

作業ミス: 部材のセットミス

手作業を自動化することで、不注意で起こるミスを防ぎ、スキルや経験に依存した状態から脱却できます。

詳しく見る

段取り替え作業の自動化

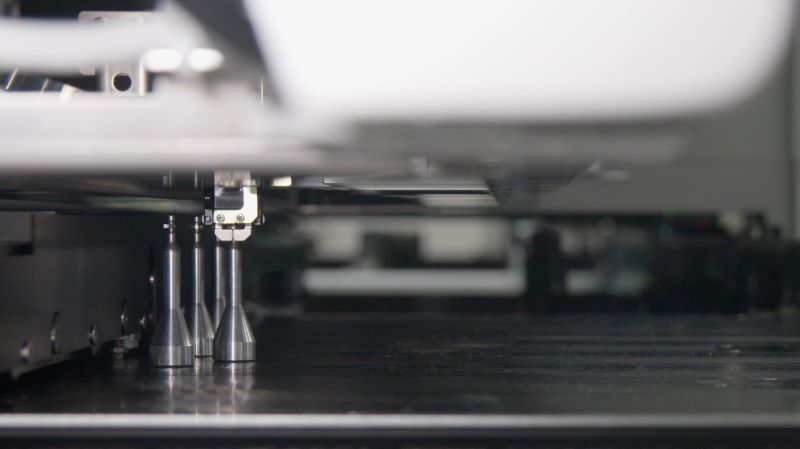

段取り替え時間削減 自動バックアップピン配置

印刷動作中に基板を支えるバックアップピンをプログラムで指定した位置に自動で配置します。配置ミスがなくなり、オペレーターの作業負荷も軽減します。

メタルマスク、バックアップブロックの自動交換 PMスマートチェンジャー

次の生産で使用するメタルマスクとバックアップブロックをPMスマートチェンジャーに入れてセットしておくと、段取り替え時にそれらを自動で交換します。

作業ミスによる後戻り作業をなくし、オペレーターの作業負荷を軽減します。

閉じる

閉じる

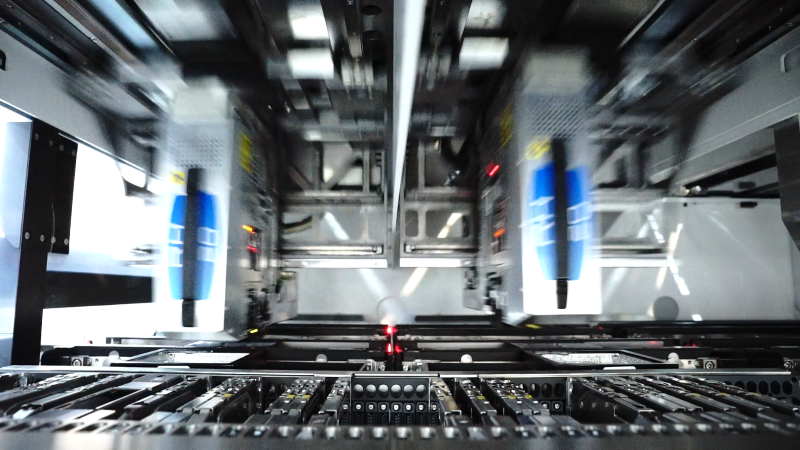

部品装着工程

吸着率の悪化、装置のエラー停止、設備性能の低下は、不良につながる恐れがあるため、早急な対処が必要です。

高い品質を維持するためには、こうした状況に陥る前に対処することが重要です。

お困りごと別ソリューションを見る

お困りごと

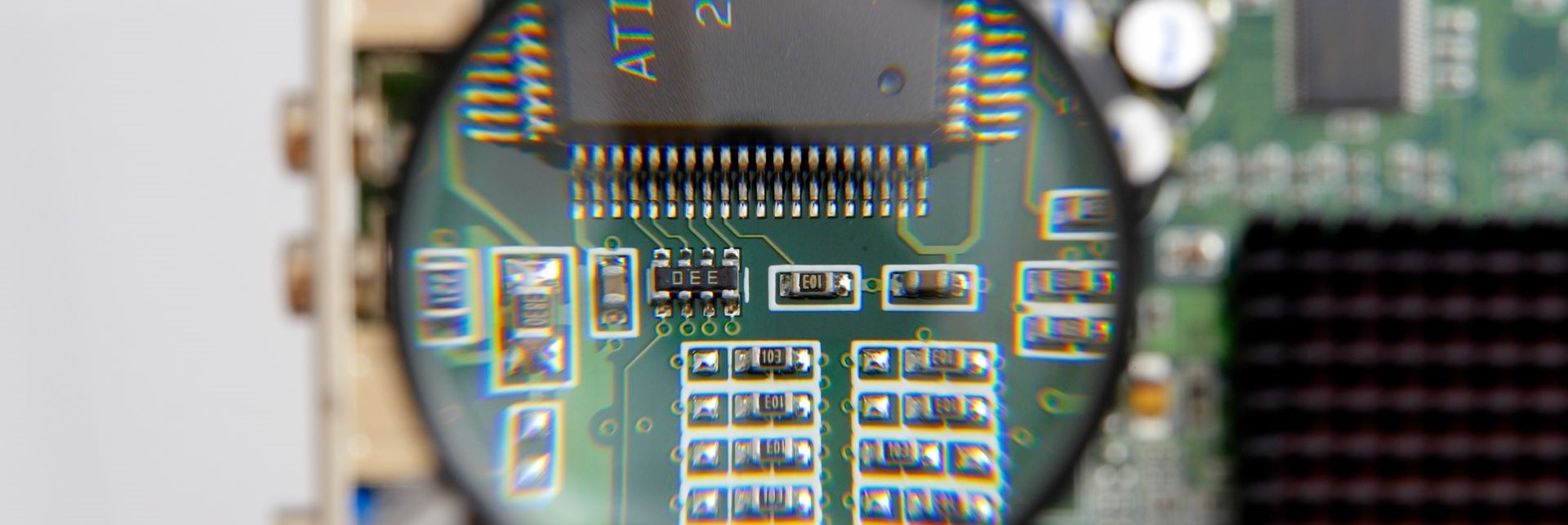

装着精度、装着状態が不安定: 吸着姿勢が悪い・搬送中の部品落下・破損やはんだ潰れ

最新のセンシング技術で、吸着から装着までの一連のプロセスにおける部材の状態を正確に認識し、常に最適な荷重で部品を装着します。

閉じる

部品・部材の状態確認

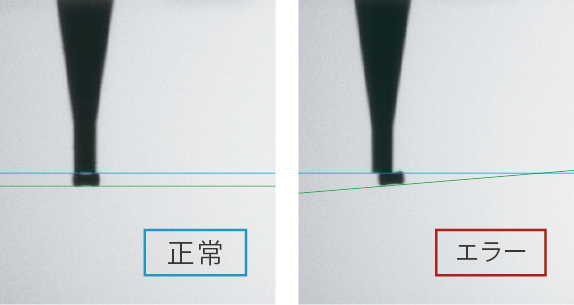

ノズル先端をサイドから全数チェック インテリジェントパーツセンサー

部品の吸着姿勢から持ち帰りの有無、ミニモールド部品の表裏判定まで、ノズルの先端を幅広くチェックし、不良の発生を防ぎます。

・部品の立ち吸着・表裏反転チェック

・部品の厚みチェック

・装着高さ補正

・部品の落下・持ち帰りチェック

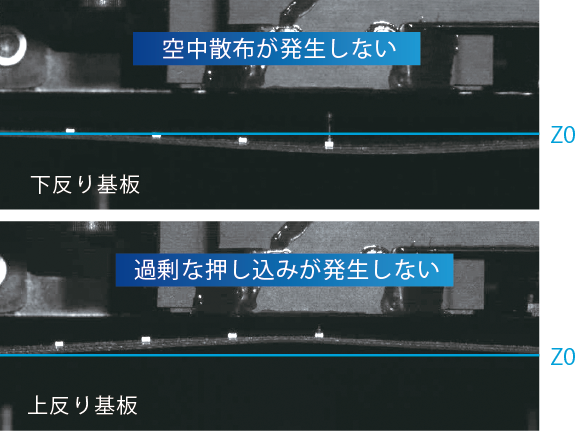

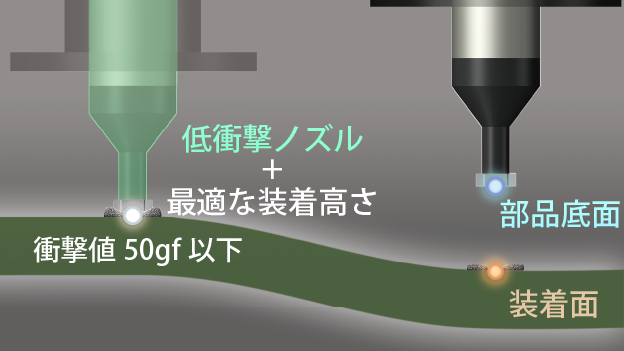

装着面の高さの変化に影響されない 装着高さ調整機能

基板の反りや歪みによる装着高さの変化に追従し、適切な押し込み量で部品を装着します。

基板上反り時: 過剰な押し込みによる部品や基板へのストレスを軽減します

基板下反り時: 空中散布よる装着ずれを防ぎます

基板の反り量に応じて装着高さをオフセット 基板高さ検知機能

レーザーセンサーで部品装着前に基板の反り量を自動測定します。許容範囲内の基板のみを実装するので、不良基板の生産を未然に防止できます。 インテリジェントパーツセンサー、低衝撃ノズルとの組み合わせで、軽薄短小部品の破損やはんだブリッジを防ぎます。

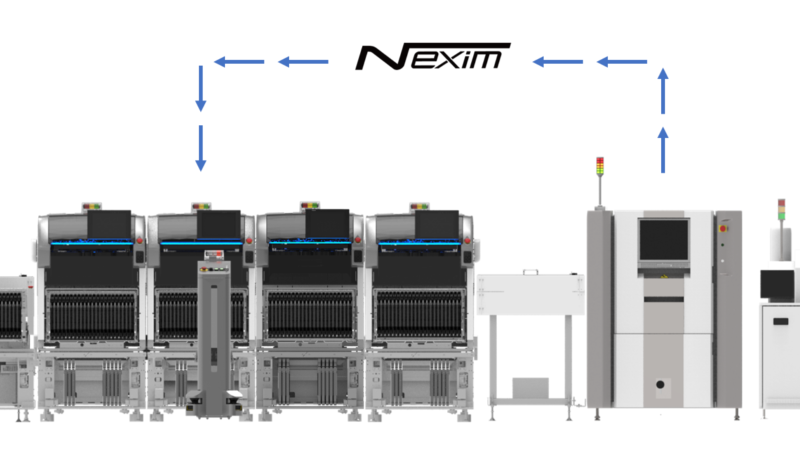

AOIの検査結果から自動で位置補正 装着位置補正

AOIの検査結果から精度変化の傾向を捉え、自動で位置補正を実行します。

予兆段階で対処するため、高精度実装を維持できます。

マウンター内で装着チェック MPI機能

実装直後のチェックやシールド装着前の実装部品チェックなど、マウンタ内で実装エリアのチェックが可能です。

不良の拡大防止はもとより、不良が検出されたボードへの部品実装をスキップすることで時間と部品の無駄を削減できます。

閉じる

お困りごと

間違った部品・不良部品の使用: 部品のセットミス・形状不良部品の使用

部品のセットミスや形状不良部品の有無を人が介在しない装置内で装着前に確認することで確実に使用を回避します。不良が発生する前に対処することで、無駄なリワーク作業や廃棄ロスの発生を防ぎます。

詳しく見る

セットミスの検出・不良部品の排除

定数違いの部品の使用を防ぐ LCRチェック機能

チップ部品の抵抗値、インダクタンス、静電容量を実装機内でチェックします。部品装着前に実装機内でチェックするため、ヒューマンエラーによる部品のセットミスを確実に検出できます。

計測のタイミング

・自動運転開始時、再開時

・部品補給時

・抜き取りチェック

部品のセットミスによる実装不良を防ぐ TVR

部品の吸着前に部品上面の特徴部分を装置カメラで認識し、人によるセットミスが引き起こしていた実装不良を防ぎます。

Top View Recognition (TVR)のご紹介

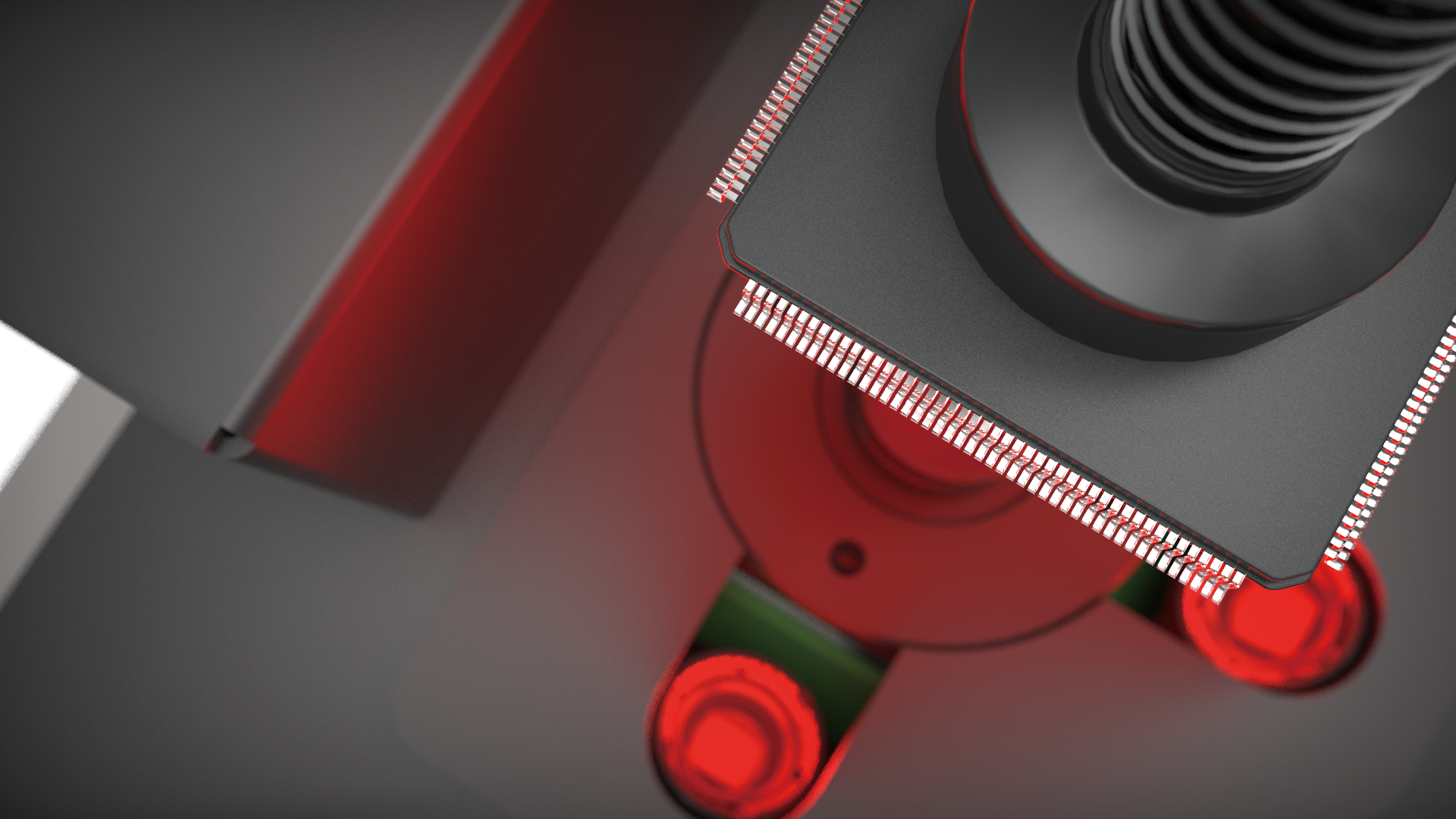

形状不良の部品を検出して排除 3Dコプラナリティ

パッケージ部品やコネクタのリード異常、BGAやCSPのバンプの異常を検出します。特にパーツカメラでは検出が難しいZ方向の異常を確実に検出できるため、接触不良を引き起こす不良部品の使用を防ぎます。

チェック内容

・リードの変形

・バンプの欠損、つぶれ

閉じる

お困りごと

設備性能の低下: 作業負荷・管理負荷・メンテナンス作業の属人化・装置内部の埃

高品質な製品を生産するためには、状態のよい設備で生産を行う必要があります。特にフィーダー、ノズル、ヘッドのメンテナンスと、テープ剥離時に発生する埃の対策は不可欠です。

詳しく見る

メンテナンス作業・管理の自動化

スキル不要の簡単メンテナンス、多能工化を支援 自動メンテナンスユニット

FUJIの実装機は、工具を使わずにヘッドなどのユニットを簡単に取り外して交換できるという特長があります。取り外したユニットは、自動メンテナンスユニットを使って、誰でも同じ品質と時間でメンテナンスができます。代替ユニットに交換して生産を継続できるため、生産ラインの稼働率低下を最小限に抑えてメンテナンスを実施できます。

自動メンテナンスユニットのご紹介

メンテナンスの管理面を自動化 アドバンスドメンテナンス

生産中のフィーダー、ノズル、ヘッドの吸着率、使用期間などのデータを収集し、設定した閾値に達したユニットのメンテナンスを促します。システムの案内に沿って作業を実施することで、必要最小限の工数で常に良い状態の設備で生産を行えます。

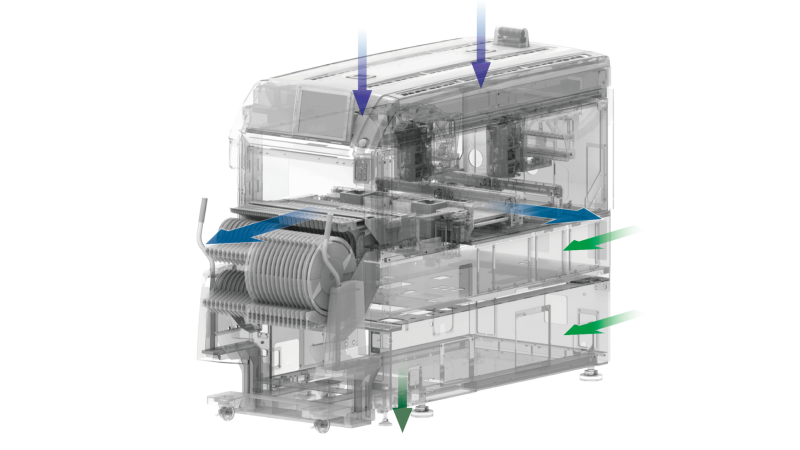

装置内部をクリーンに保つ 内圧アップと気流の設計

NXTRは、装置内で発生した埃を機外に排出するよう気流を設計しています。また、気密性の高いカバーの採用し、装置内気圧を外部より高い状態に保つことで、カバー開閉時の埃の侵入を防ぎ、装置内部を常にクリーンに保ちます。

製品やノズルへの埃の付着を抑えられるため、品質の維持・向上に貢献します。

状態の悪いノズルの使用をスキップ ノズル統計警告機能

使用中のノズルが、設定した吸着エラー回数に達すると装置を停止させて状況の悪化を防ぎます。ノズルステーションに代替ノズルをセットしておけば、自動で代替ノズルに交換して生産を継続するため、生産性の低下を最小限に抑えながら品質を維持できます。

閉じる

閉じる