1. 前言

随着供应链的全球化导致企业之间的竞争加剧,“生产率”变得比以往任何时候都更加重要,许多公司正在努力利用数字技术提高生产率。

根据本公司进行的一项用户调查,超过80%的客户认为“提高生产率”是一个问题,但是目前他们还无法感受到在提高生产率方面有任何改善成果。

因此,本文将介绍一种现场改进解决方案IPQC Expert,从贴片机的生产数据中提取有效信息,解析变化点,并针对发生的问题提供最佳处理方案。

2. SMT工序的作业实际状态

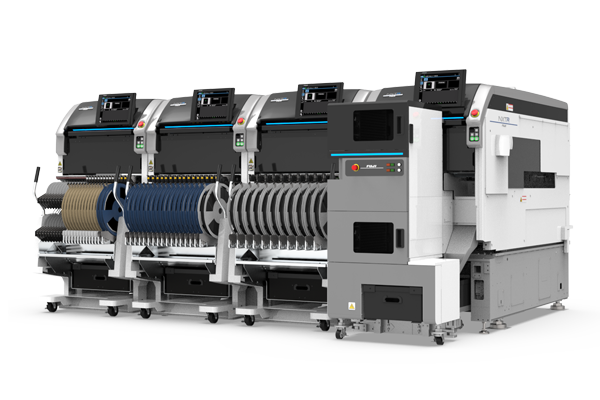

一般制造业的设备操作人员主要执行相对简单的作业,例如在设备上装卸生产时用到的组件以及后续处理。相比之下,SMT生产线由多种类型的设备组成,操作员必须学会各个设备的操作和换线作业。 此外,由于生产一个产品需要使用多个部件,因此需要对所有这些部件进行补充和更换作业。除了这些工作之外,还有许多作业需要操作员自己决定,例如检查机的报错处理以及短暂停处理等,需要操作员有较高的技能。在生产线外,为了防止物料在生产车间堆积,必须根据进度及时准备、分配和回收最低限度的所需器材。

由于工作时间具有流动性难以管理,所以除了整体的排产计划外,还创建仅针对SMT工序的排产计划并进行管理。

3. SMT工序的课题

像SMT生产线这样的生产现场,操作员要负责多项工作并要求较高的技能,由于严重依赖人工,所以这不可避免地导致工作时间和质量出现差异。 因此,要管理好生产,使其按计划进行并不容易。

为了应对这种情况,越来越多的公司正在引进可使生产状态可视化的监控工具,以便及早发现和处理进度延迟和停线等异常情况。但是,虽然监控工具可以确认生产实绩的细节部分,例如从车间整体状况到各台设备的吸嘴和元件状态,但它们并不适合在发生异常时从短期趋势来分析情况。此外,管理人员经常离开座位参加会议等,无法时刻确认监控工具。 因此,很难对所有错误信息及时下达指令。

SMT工序的课题

・严重依赖人工,难以管理

・发生异常时难以从短期趋势来分析

・监控信息无法得到重充分利用

4. 提前掌控、及时应对:介绍现场改进解决方案 IPQC Expert

IPQC Expert是一种分析了SMT工序的作业实际状态所面临的问题而得到的现场改进解决方案。

IPQC Expert的特长

① 从发展趋势对生产线上的异常进行分析

② 任何人都可以立即合理应对

③ 导入简单

① 从发展趋势对生产线上的异常进行分析

在元件贴装工序中,元件吸取率保持在99.95%或更高为理想情况。

但是,在实际生产中,即使吸取率下降到99.94%以下(5000次吸取操作中发生3次错误),仍可能会在继续生产的同时观察情况。必须牢记的是吸取错误发生的时间和频率。 这里可能潜伏着监控工具看不到的严重情况。

例如,如果这3个错误发生在最近的30次吸取操作中,则此期间的吸取率为90.0%,表明情况非常严重。但是,由于监控工具以累积吸取次数为分母,因此难以掌握这种短期恶化趋势,并且存在忽略严重情况的风险。

即使在这种情况下,IPQC Expert也可以将30次吸取操作在短期内分段检查吸取率,这样就可以发现吸取率的突然恶化趋势,并在早期阶段发出警报,以便采取应对措施。

② 任何人都可以立即合理应对

当生产过程中出现多次错误或前・後工序等待时间长等问题时,操作员必须采取相应措施使生产恢复正常。在这种情况下,经验丰富的操作员可以立即采取适当的措施,但新的操作员可能不知所措,浪费很多时间后才开始采取措施,有可能还会造成停线。IPQC Expert消除了这些人为造成的差异,让每个操作员都能立即采取适当的措施。

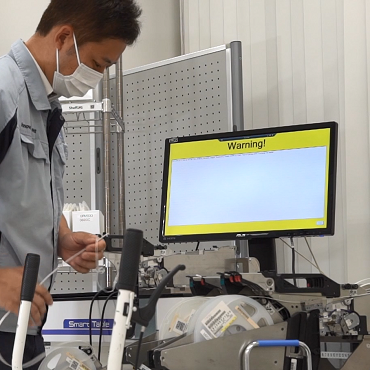

IPQC Expert可以将经验丰富的操作员的操作注册为知识库。如果生产线上出现问题,会在发出警告的同时向导合理的应对措施。此外,IPQC Expert可以指定显示警告和作业向导的终端,给能可靠处理情况的操作员提供指示,以防止情况恶化。

③ 导入简单

IPQC Expert是基于贴片机信息的解决方案。 因此,无需与检查机等其他设备进行数据联动,导入十分简单。

即使是难以在短时间内了解资深操作员知识的用户,只要使用默认注册的数据,便可在设置后立即使用。目前,可以使用默认数据开始改进活动,并逐步定制最适合贵公司的作业向导。

5. 总结

以下是IPQC Expert在其他场景的使用状况。

事件实例

・发生等待前后工序

・发生特定单元错误

・周期平衡的失衡

・发生影像处理错误

IPQC Expert捕捉监控工具难以发现的严重情况,防止错误停止和延误处理,并维持和提高生产率。 导入十分简单,导入后可立即使用。

欢迎随时咨询更多关于功能的详细内容。

适用机型: NXT III、NXT IIIc、AIMEX III、AIMEX IIIc、NXTR S机型、AIMEXR