AIMEX III

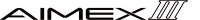

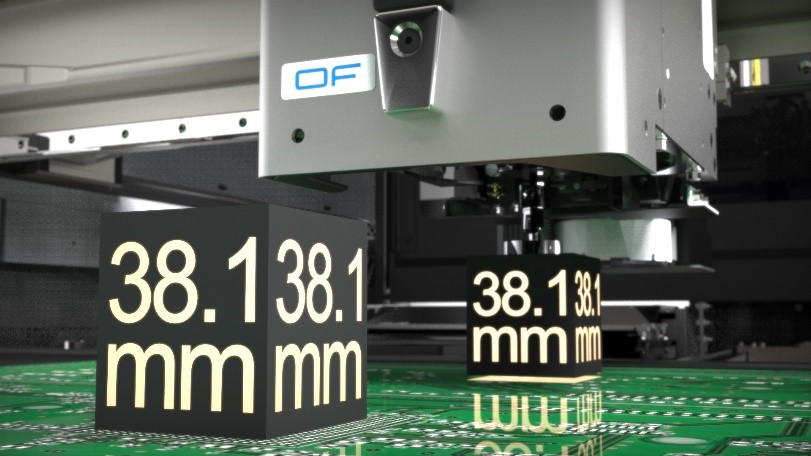

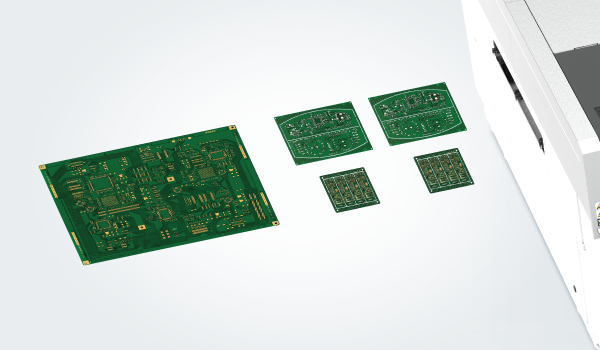

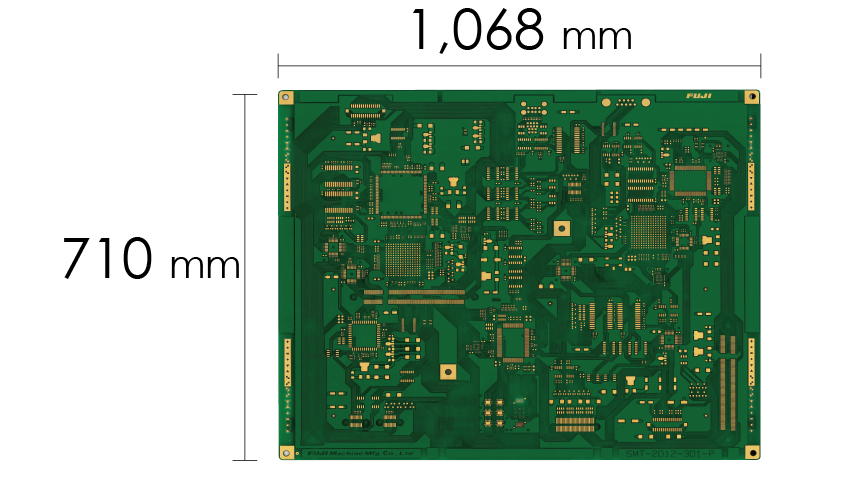

单搬运轨最大能对应1,068×710mm的大型电路板。

(※特殊规格的情况下,可贴装宽度为1500mm的电路板)

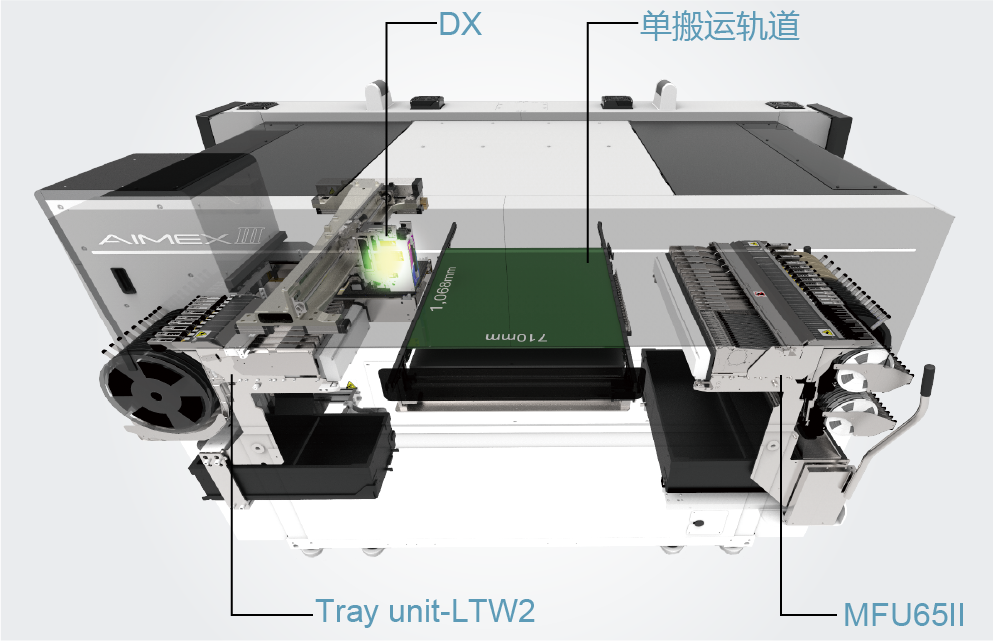

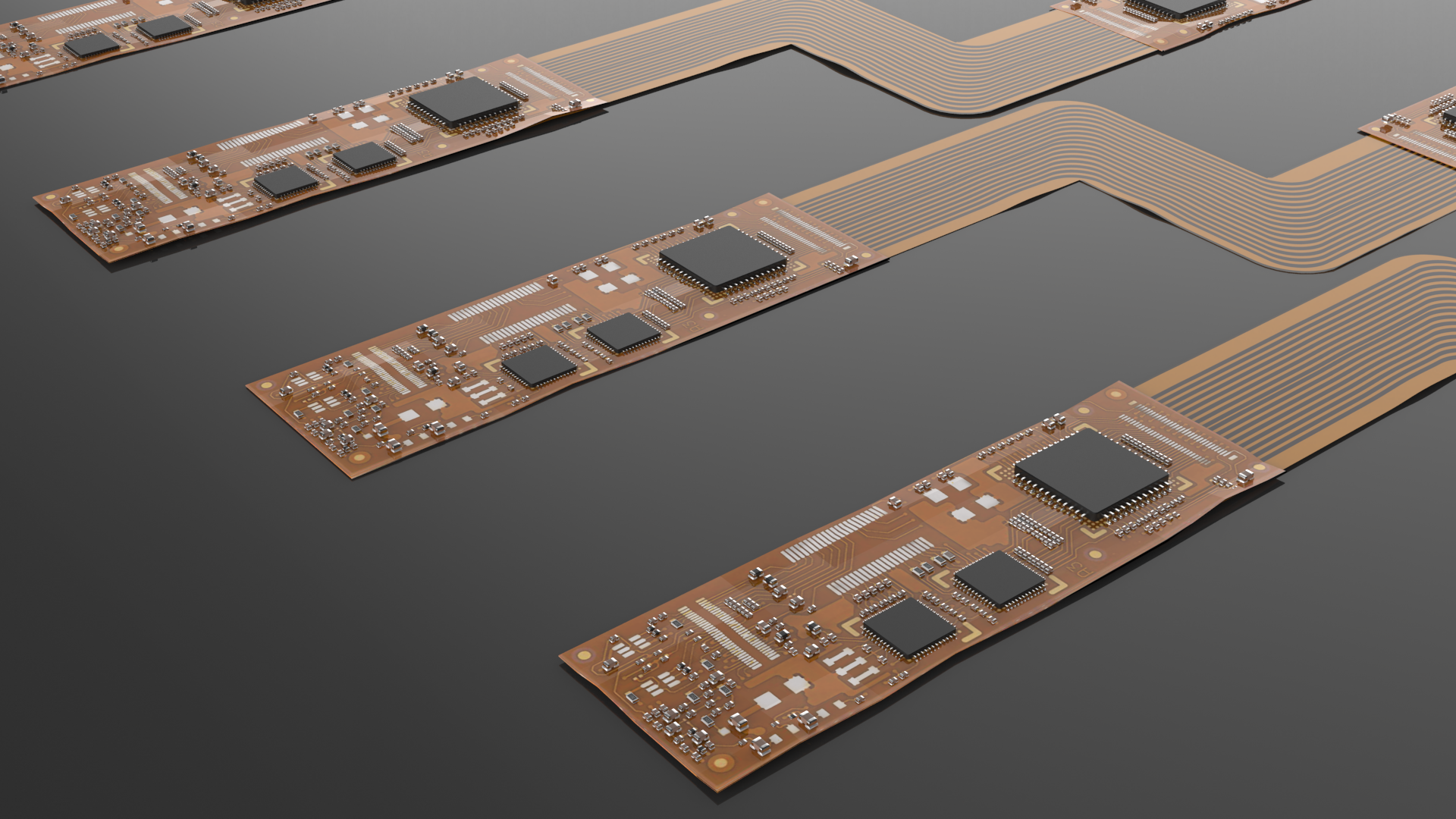

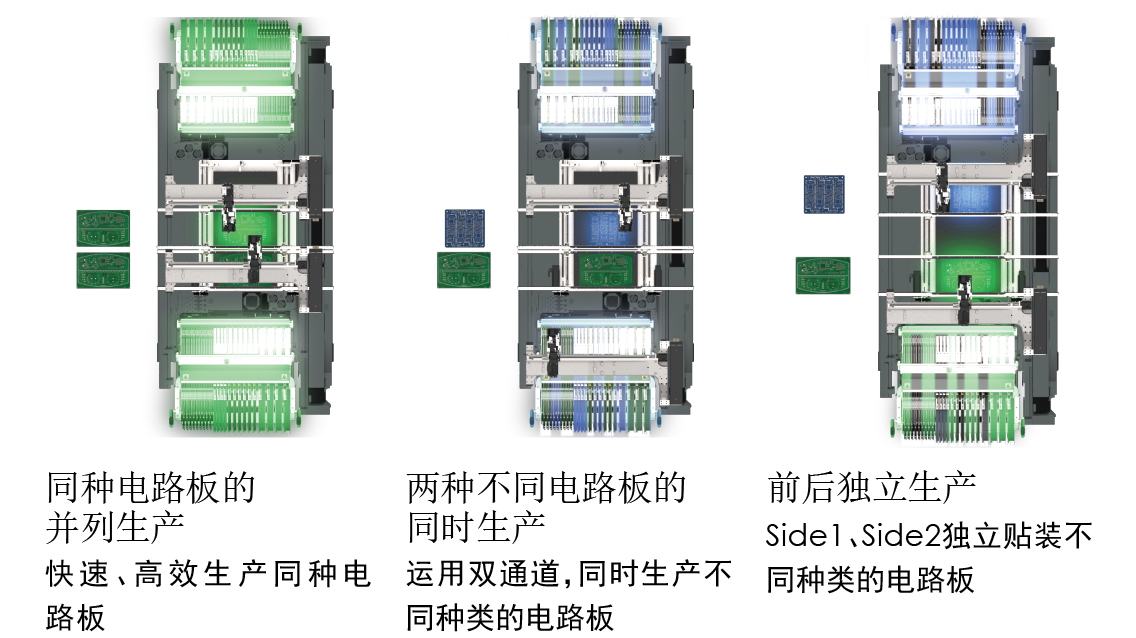

运用双搬运轨道同时贴装不同种类的电路板时,实际运板时间为零。另外,通过使用双机械手还能增加生产的电路板种类。

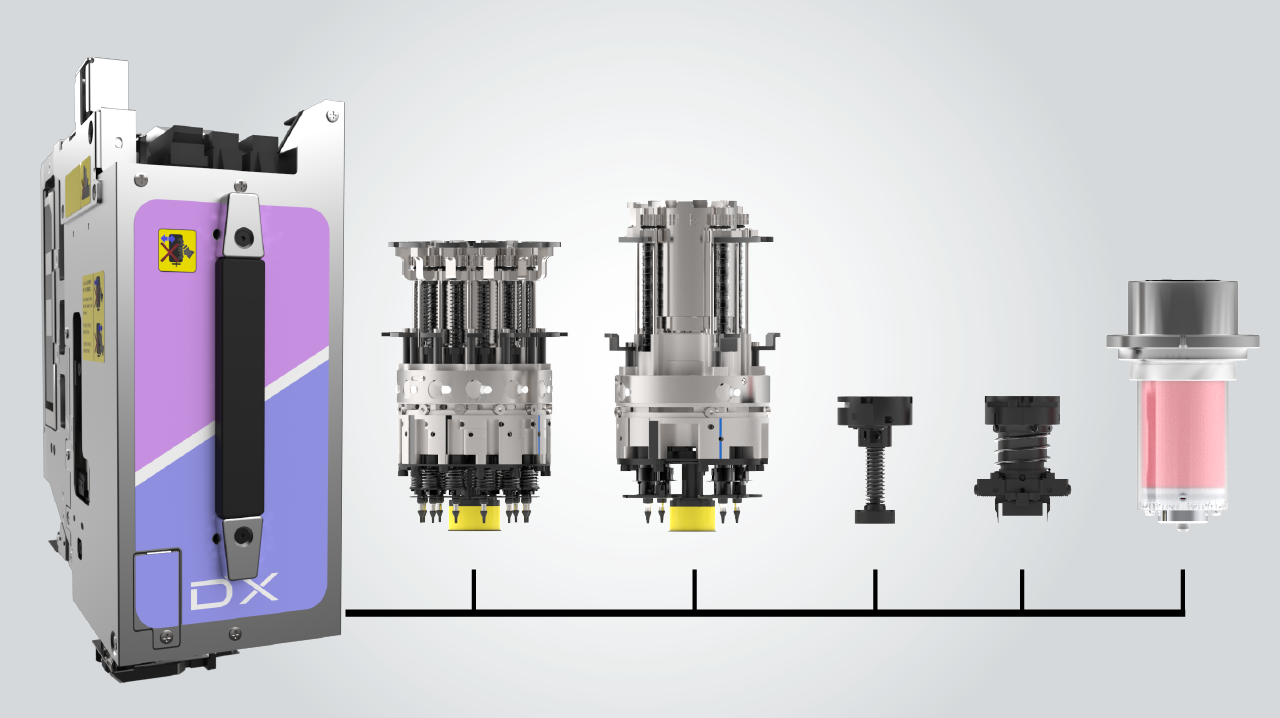

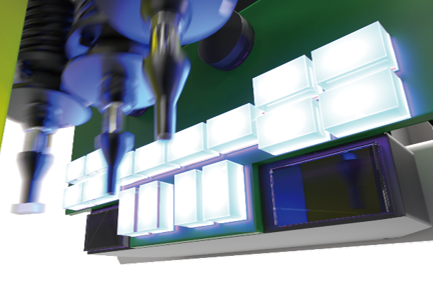

DX工作头能够结合元件的款式(比如尺寸覆盖0402~102×102mm的小型芯片、大尺寸元件以及不规则元件)自动切换成其专用的“自动更换头”。 如果选用“点胶工具”,还能在同一个模组内完成点胶与贴装两道工序。

只需要在模组上搭载DX工作头以及专用器材,便可以在线内实施点胶以及蘸助焊剂等特殊工序。这可削减在制品的库存并减少专用设备的投资。

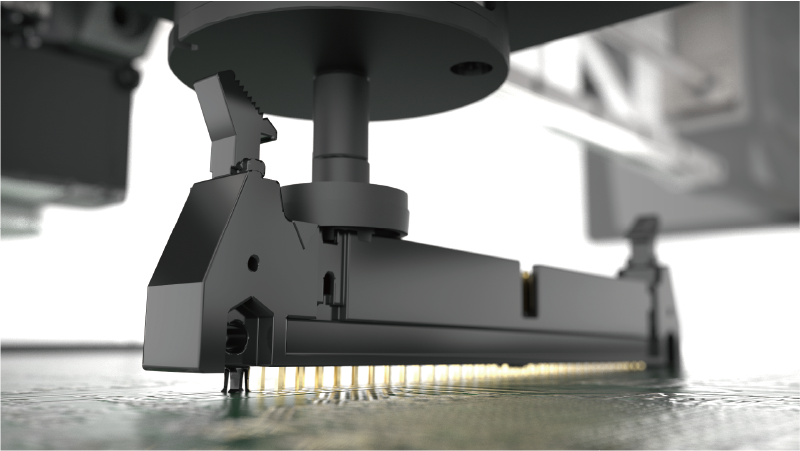

除了可以覆盖从普通元件到大尺寸、不规则元件的贴装以外,还能支持如大型连接器等的压入贴装以及夹紧力受控元件的贴装等多种特殊贴装形态。

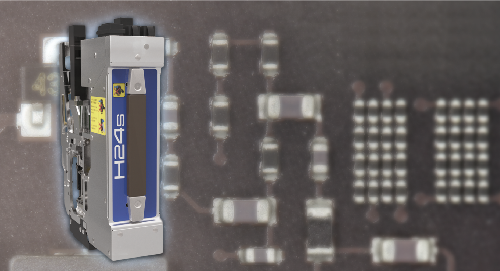

可以搭载H24S工作头(能以±0.025mm的精度贴装03015元件的。双工作头组合可以对应产能优先模式。最大产能可达80,000cph。

IPS(Intelligent Part Sensor)可以完成下列项目的检查。

· 吸取确认以及吸取后的元件带回确认

· 元件竖立检测

· 元件高度确认

· 引脚元件的正反判定

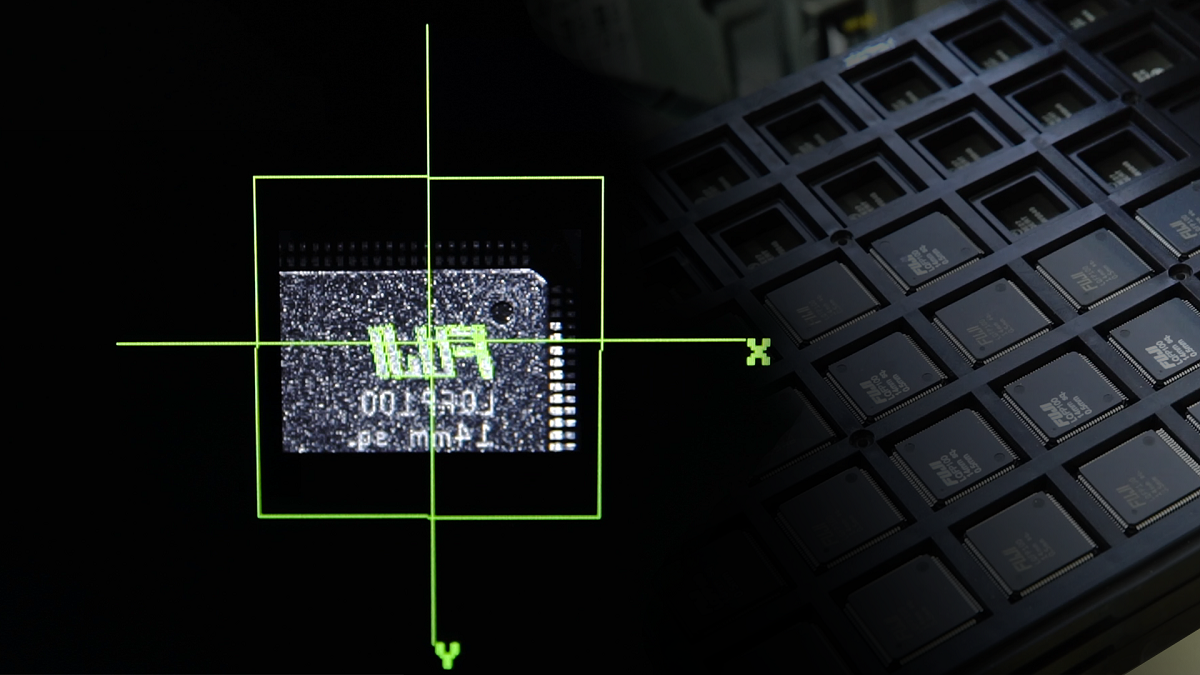

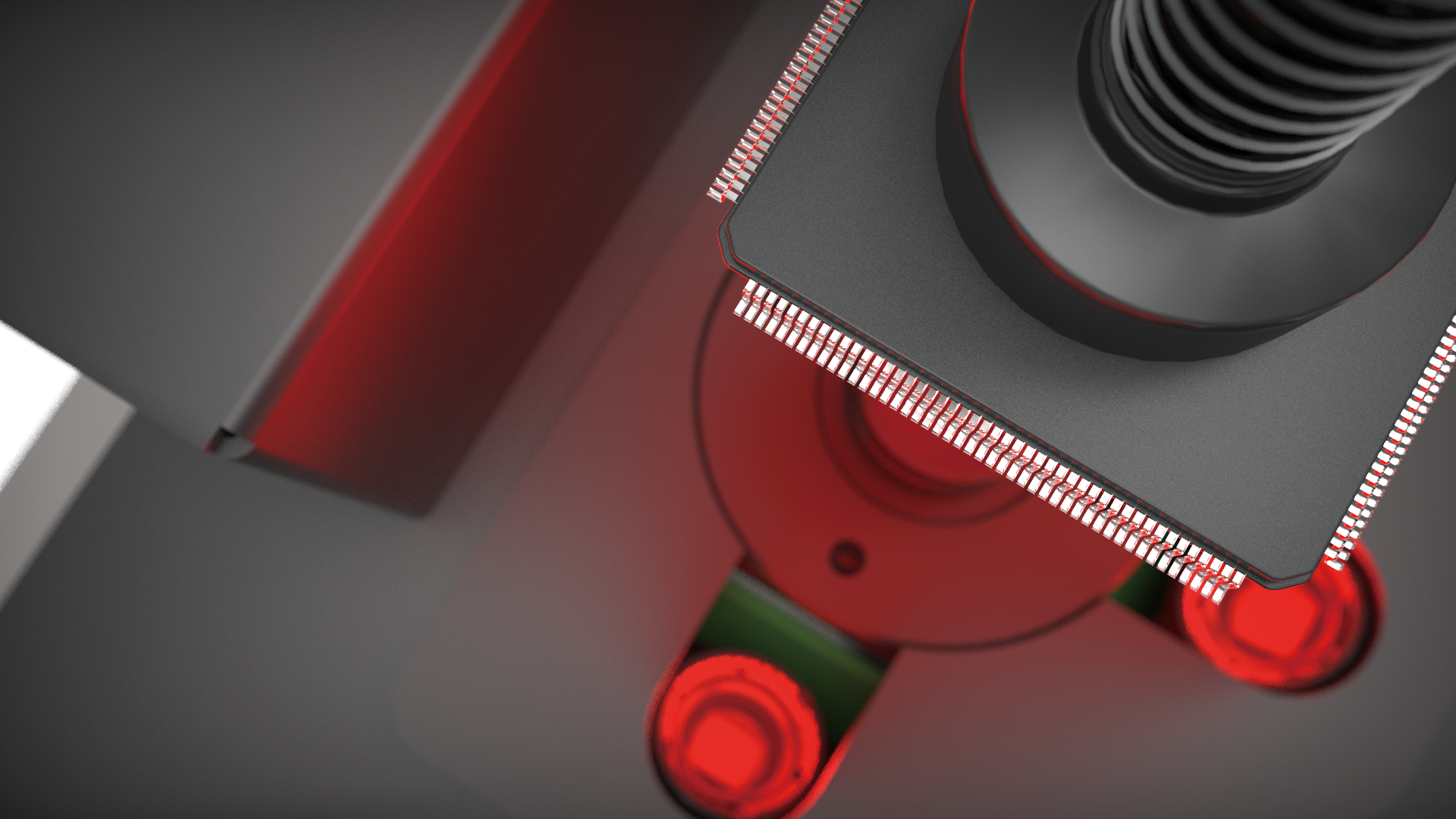

LCR检测机构可在贴装前检测无源元件(L:线圈、C:电容、R:电阻)的常数。由此可以拦截通过外观检查无法识别的误常数贴装。

连接器端子以及IC芯片引脚的变形会引发接触不良。为了防止不良元件流入生产,在贴装前对元件进行全数检查。此外,还能对在贴装后无法确认的BGA或CSP等元件的锡球缺损状况进行检查。

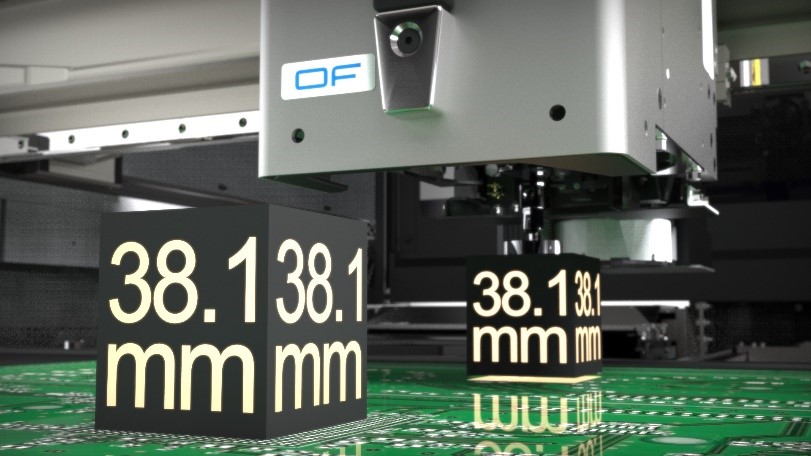

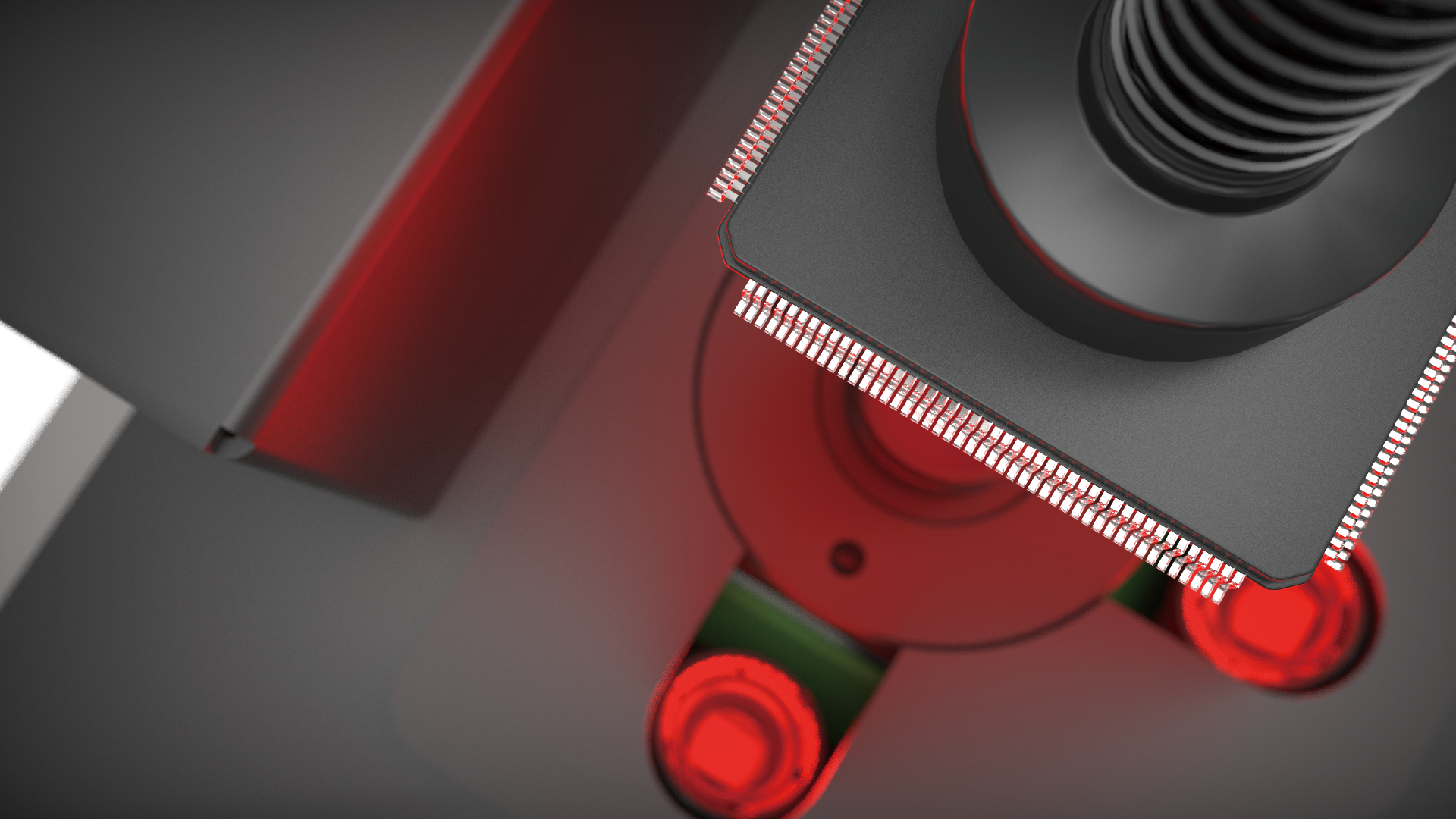

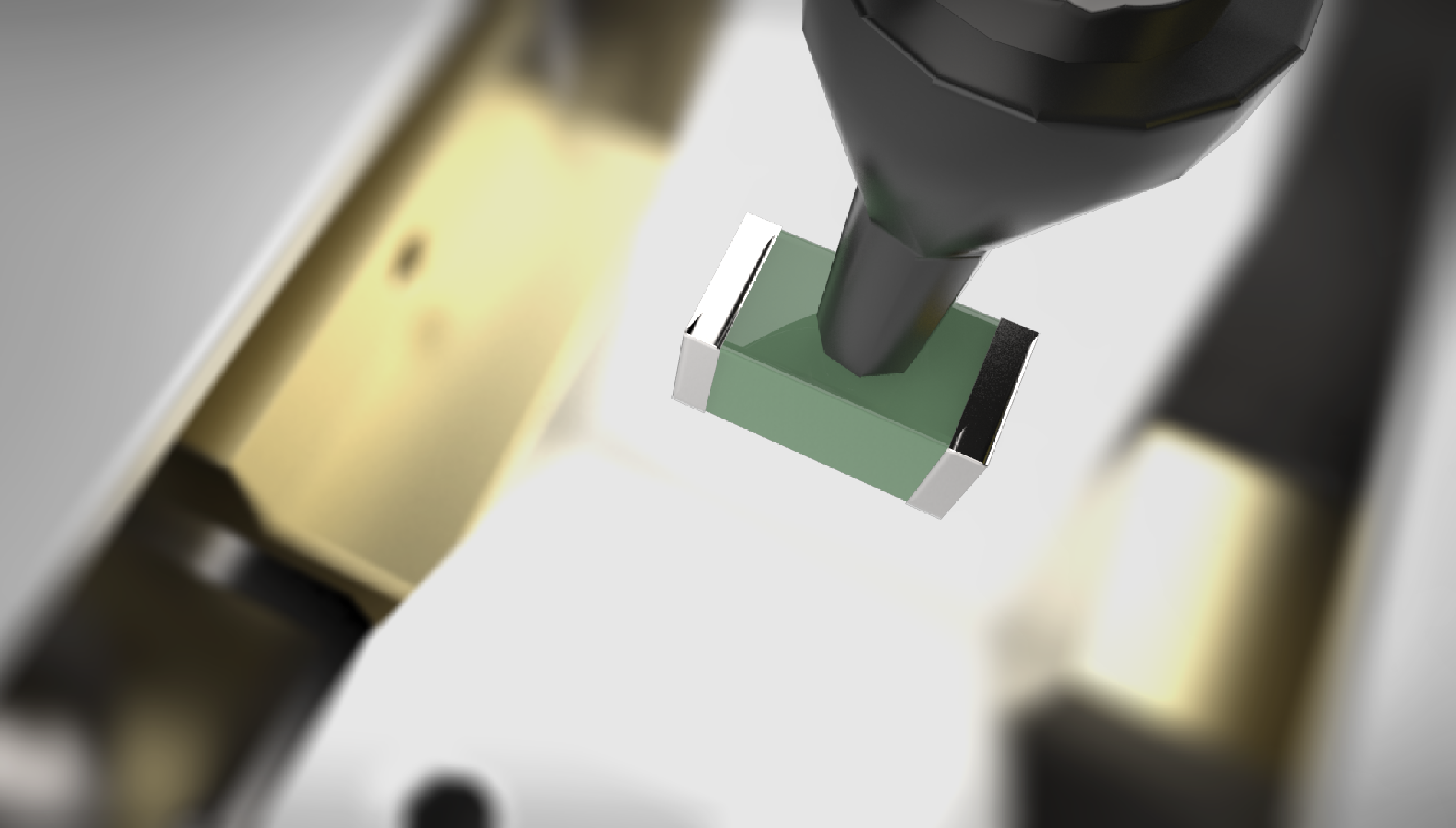

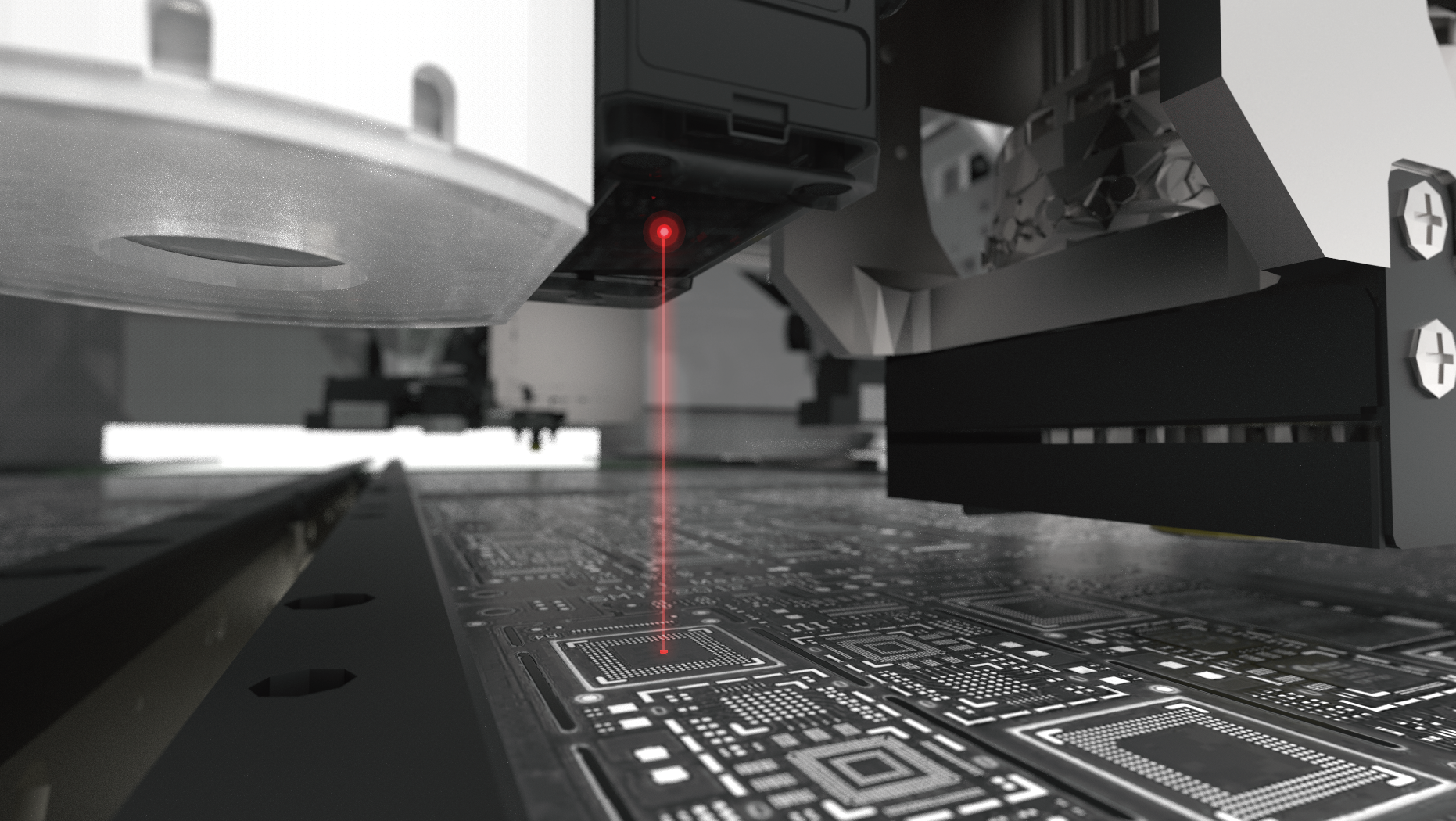

在贴装前用激光传感器自动测定电路板的翘曲量。只对符合公差范围的电路板进行贴装,将不良电路板排除在外。

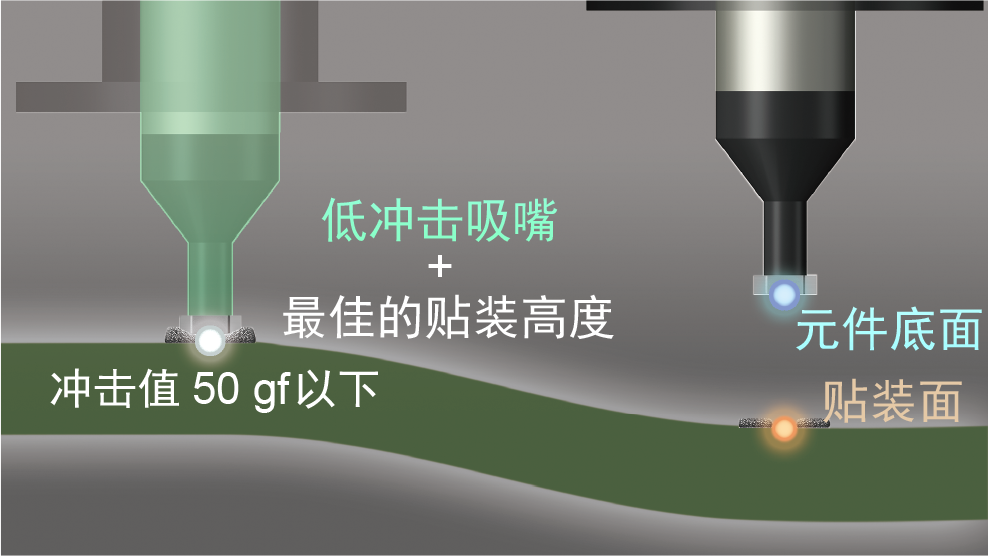

将IPS测定的元件高度反映到通过电路板翘曲量算出的贴装面上,可防止压入过量或空中释放。

另外,独家设计的低冲击吸嘴还能防止锡膏塌陷以及元件开裂。

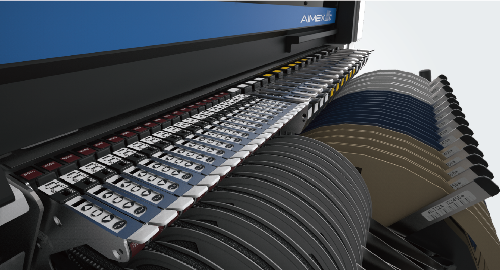

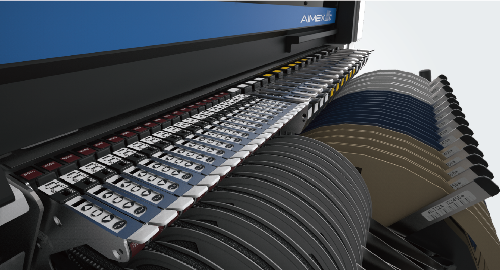

拥有最多130个站位的大容量料站可搭载所需的所有元件,用MFU一次性换线,可以大幅减少换线时间。

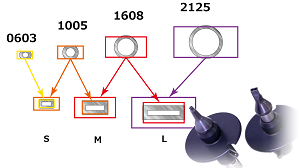

将吸嘴尺寸从4种( 0603、1005、1608、2125)整合为3种( S、M、L )。这样有助于减少吸嘴的切换次数并缩短周期时间。

通过自动创建数据功能以及在大型触摸屏上进行机上编辑功能,能够快速启动新生产。此外,还能在临时变更用料或生产程序时迅速进行应对。

另外,以前不能自动创建的特殊外形元件信息在升级为ASG2.0(Auto Shape Generator 2.0)后得已实现,在机器上也可以搭载能更新元件外形数据的机上ASG,这有助于削减调整用时。