NXTR PM

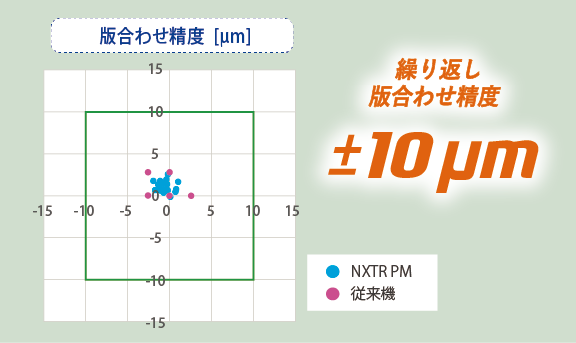

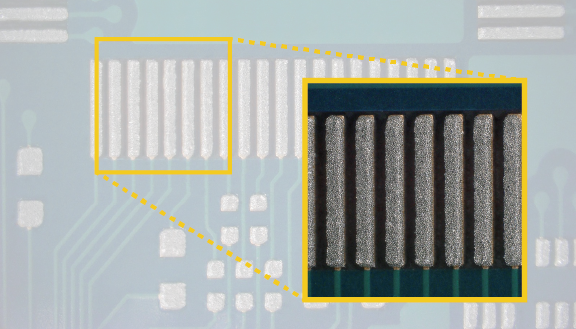

高分解能カメラによる微細マークの画像認識精度の向上と補正機構を軽量化、かつ摺動抵抗の低減により、スクリーン枠の追従性がアップします。

その結果、高い水準の版合わせと、安定した印刷品質を実現します。

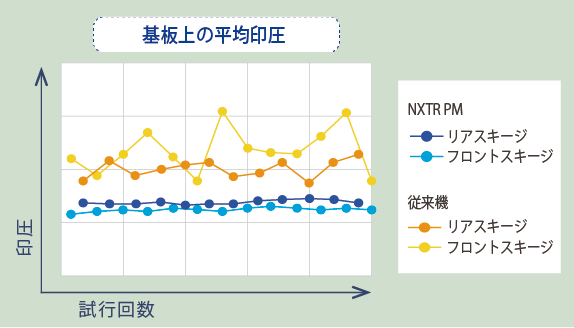

正しい量のはんだを充填するには適正な印圧が求められます。

リアルタイム印圧フィードバック制御と新開発のスキージヘッドにより、常に印圧を安定させ、スキージ先端の角度を一定に維持できるため、はんだの充填量が確保できます。

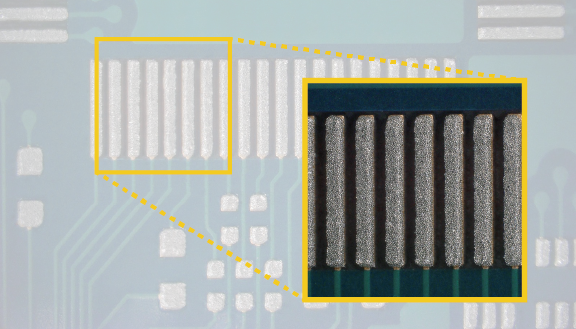

版離れ時のはんだ流動特性を考慮し、加速度制御を最適化した版離れを実現。

開口部に充填されたはんだを正しい形で基板に転写します。

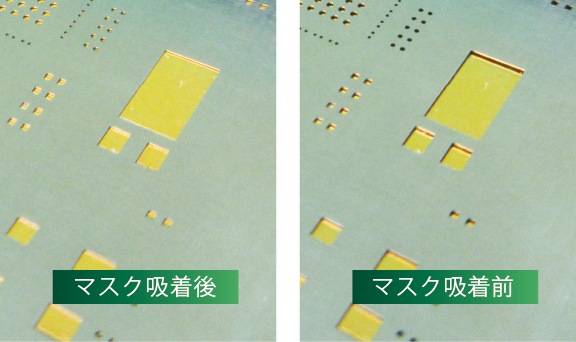

マスク吸着機構の刷新により、基板とスクリーンマスクの密着性が向上し、マスクのたわみによる印刷不良を撲滅します。

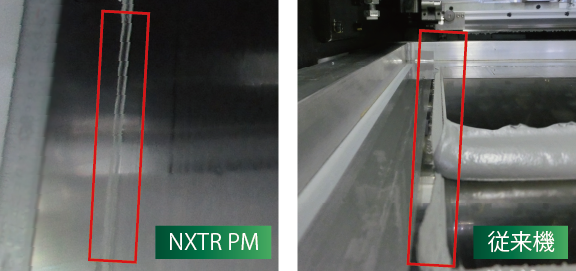

印刷時のはんだ溢れを低減する機構により、はんだ溢れ量を大幅に削減し、はんだ利用率を高めます。

良質なはんだで印刷することで品質が安定するとともに、はんだ回収や清掃作業が軽減されます。

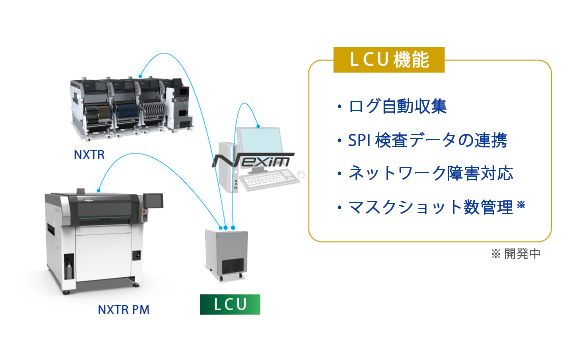

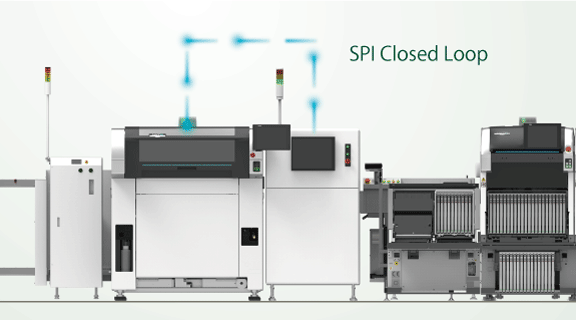

フィードバックされたSPIの検査結果を基に、はんだ量や印刷ずれ、にじみなどの印刷傾向を予兆し、自動で印刷条件を補正します。

常に高品質な印刷を維持します。

※ オプション

・マスク位置自動補正

・マークカメラによるマスク状態表示

・はんだ補充指示

・自動クリーニング

・生産自動停止

PMスマートチェンジャーにより、スクリーンマスクやバックアップブロックを自動で交換します。

PMスマートチャンジャーラックに部材をセットしておくことで、生産品目の切り替え時に自動で交換します。

スクリーンマスク交換時にははんだ回収と供給、コンベアの幅替えやバックアップピンの配置など、段取り替え作業を自動化します。

これらにより、オペレーターの作業負荷を軽減し、作業ミスによる後戻りを撲滅します。

※ コンベア幅替え以外はオプション

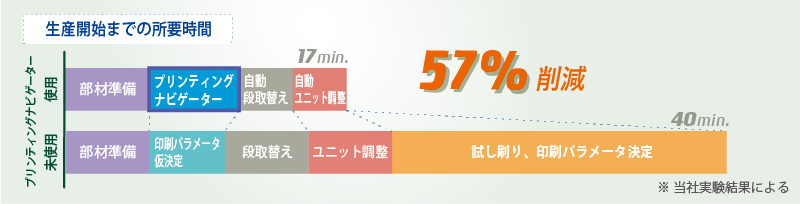

印刷パラメータをデータベースから自動で抽出できるため、テスト印刷することなく印刷条件を決定し、生産を開始できます。

過去のデータを探したり、経験値による調整が不要で生産開始までの時間を最短化します。

SPIから収集した過去の品質実績が参照でき、より適した印刷条件を選択することも可能です。

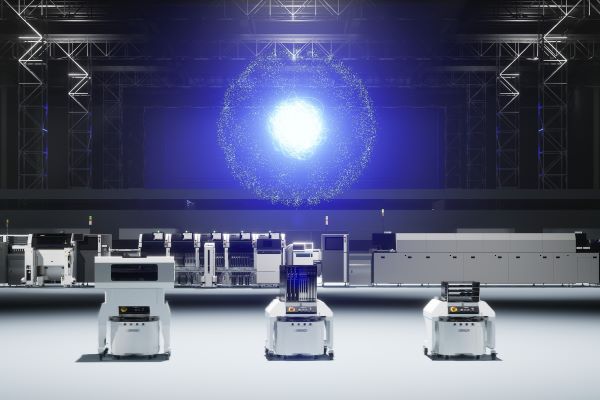

1台でシングルレーン生産とデュアルレーン生産に 適宜対応。

これにより、スマートフォン向けの小型基板から車載やネットワーク関連の大型基板まで、あらゆる生産形態に柔軟に対応します。

NXTR PMはデュアルレーン生産をサポートしており、NXTRとのライン構成において高い親和性を発揮します。

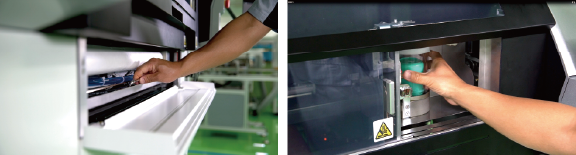

生産中にはんだカップやクリーニングペーパーの交換が装置前面から容易にできます。

また、はんだを移載する機構※により、デュアルレーン生産時のはんだを自動で印刷ポジションに移動します。

生産を止めることなく部材の補給が可能です。

※ オプション