はじめに

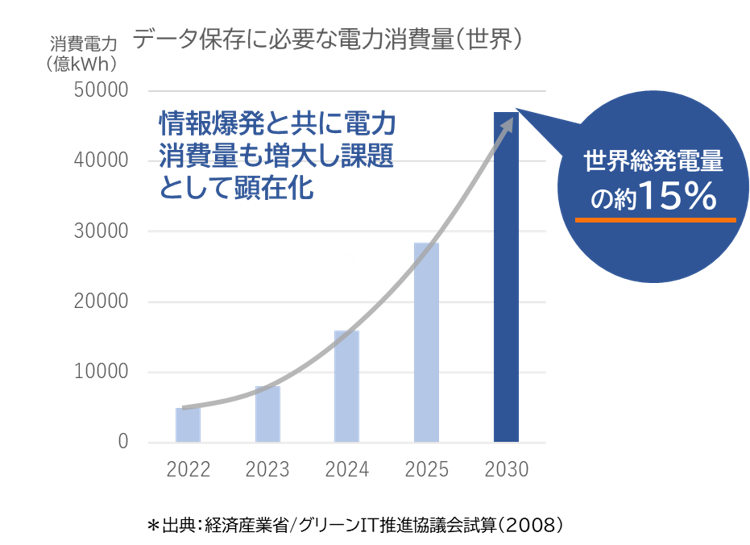

世界のIoT機器の年間データ生成量は年を追うごとに増加しています。近年は生成AIの急速な普及によりそのスピードは加速しており、データ保存に必要な電力消費量は、2030年までに世界総発電量の約15%に達すると予測されています。

一方で、環境に配慮した商品やサービスへの関心は高まり続けており、企業活動におけるカーボンニュートラルの実現に向けた取り組みもますます重要になっています。

こうした動きは電子基板製造の現場も例外ではなく、SMT設備にも消費電力の抑制につながる生産性を向上する機能が強く求められています。

製品側では、電子機器の省電力化を目的とした電子基板の省配線設計や省スペース設計による高密度化が進んでいます。そのため、はんだを適正な量、適正な形状で転写することが難しくなっており、品質を維持するための管理工数は増加傾向にあります。

また、カーボンニュートラルと密接な関係にあるSDGsの観点から、オペレーターの負荷を軽減できる機能や自動化技術は欠かせないものになっています。

はんだ印刷工程の課題とジレンマ

生産性の維持と労働環境の改善を両立するためには、生産中のロスを抑え、作業負荷を分散する必要がありますが、簡単なことではありません。

不良ロスや手直しロスの発生を抑えるうえで、スキージやマスクなどの部材管理と、印圧やクリーニングなどの生産条件の合わせ込みはとても重要な作業です。しかし、短時間で生産を立ち上げる必要があるため、どうしてもノウハウを持った経験豊富なオペレーターに負荷が集中してしまいます。

生産開始後は品質を維持するために、はんだの量やロール形状を適正に保ち、設定した条件が想定した通りに機能しているか注意をはらう必要があります。他にも段取り替え時には、スキージに付着したはんだの落下や、はんだへの異物の混入にも気を配らねばなりません。

生産性を改善するためには、装置の停止時間を減らし稼働率を上げる必要があります。稼働率が低下する要因には突発的なものを除くと、生産中のクリーニングペーパーやはんだなどの消耗品を交換するための設備停止、新機種立ち上げのための準備、段取り替えがあります。これらの停止時間をいかに減らしていくかが稼働率向上の鍵となります。

また、これらの課題解決の障壁となるのが、近年の人材不足や人件費の高騰であり、世界中の生産現場で十分な人員の確保が難しくなっています。

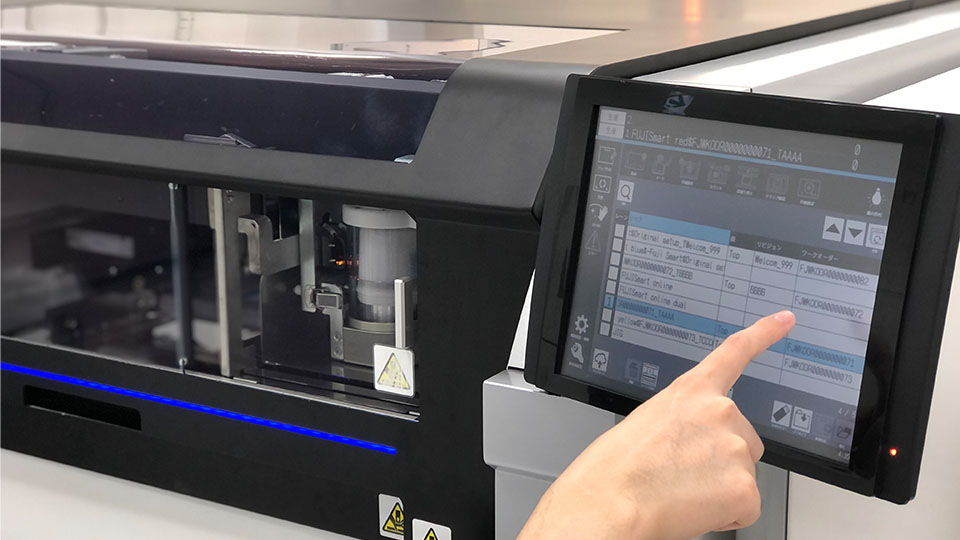

こうした課題に対するソリューションとして、弊社では印刷工程の「自動化」をご提案しています。

人が行っている作業を自動化することで、特定の人に偏っている負荷の分散や作業ミスによるエラー停止の抑制など、さまざまな効果が期待でき、少ない人員でも高い生産性を維持することができます。

はんだ印刷工程の自動化に関する詳しい内容は、下記の参考ウェビナーでご紹介しています。

ご都合のつくタイミングでぜひご視聴ください。 (約16分)

参考ウェビナー

今日のはんだ印刷は、電子基板の複雑化、多様化によって難易度が上がり、より高いレベルの管理が求められています。

しかし、装置内の環境変化により結果が大きく変わるはんだ印刷品質は、オペレーターのノウハウに頼るところが多く、標準化が難しい工程です。

本セミナーでは、こうしたオペレーターに依存する作業に焦点をあて、はんだ印刷プロセスにおける課題とそれらを解決する自動化ソリューションをご紹介します。

ウェビナーの要点

1. 生産現場の課題

カーボンニュートラルの実現、SDGsの観点から印刷設備に求められる要件を整理します。

2. 通常生産時の課題と対応

消耗品の交換や段取り替えの課題に対するソリューションをご紹介します。

3. 新機種立ち上げ時の課題と対応

スキルと経験に頼りがちな準備作業におけるソリューションをご紹介します。

4. 段取り替え時の課題と対応

段取り替え作業の負荷軽減と工数削減のソリューションをご紹介します。

※ ウェビナーご視聴、カタログのダウンロードにはFUJI SMT Siteの会員登録が必要です