FUJI Kaizen サービス

生産現場をより良い現状へ

進化させる

カイゼンサイクルを提供

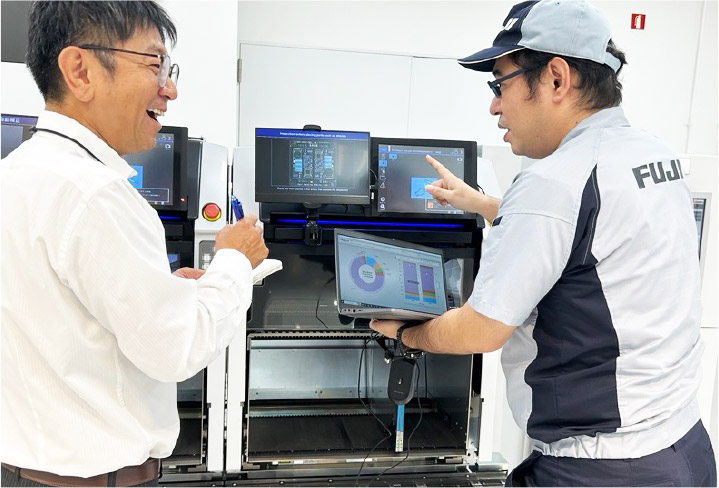

カイゼンは、現状に満足せずにより良い現状を目指して取り組む

生産現場の活動でありFUJI Kaizenサービスは、

このような現場の皆様をサポートするサービスです。

- 導入提案

- 生産支援

- 生産診断

カイゼンは、現状に満足せずにより良い現状を目指して取り組む生産現場の活動でありFUJI Kaizenサービスは、このような現場の皆様をサポートするサービスです。

scroll

FUJI Kaizen

サービスの

特徴と効果

製品を検討中、導入前、導入後のすべてお客様へ、

各段階で必要なサービスを提供しています。

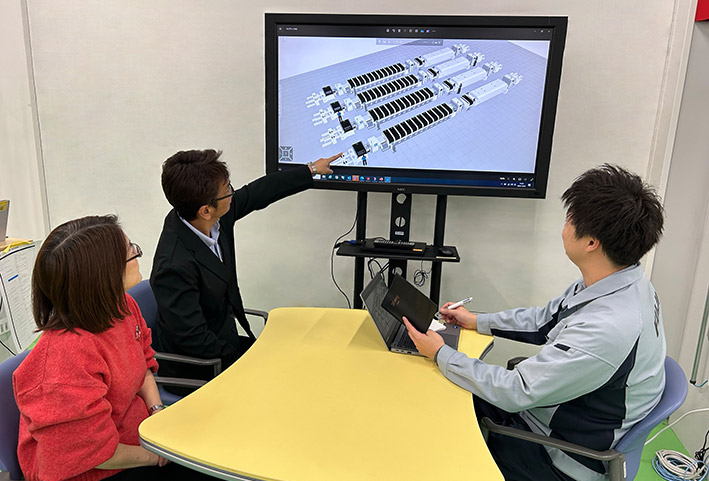

導入提案によるフロア最適化

ライン構成の見直しを検討されているお客様に対して、生産計画に即した最適なライン構成を提案いたします。

シミュレーションによりその効果を各種指標でご確認いただけます。

他社装置を使用されている場合は、生産診断とともにFUJIのソリューションを提案いたします。

生産支援によるスムーズな

立ち上げ

生産プログラムを作成する工数やスキルが十分でないお客様を支援するサービスです。

スムーズな生産立ち上げ支援や現場診断結果に応じたトレーニングを提供しています。

生産診断による現状把握と

カイゼン

生産エリアの生産性向上を希望されるお客様に対して現場診断とカイゼン提案をいたします。

現場診断により、現状把握とカイゼンポイントが明確化されます。

お客様とカイゼンに取り組むことで生産効率、OEEや品質が向上します。

FUJI Kaizen

サービスメニュー

お客様が必要としているサービスをお選びください。

導入提案

- 装置構成提案

- 設備更新提案

- レイアウト提案

- NXTR Aモデル自動化提案

- *導入提案は無償です

生産支援

- 座標データ変換

- セットアップ作成

- 実装テスト

- 実装技術者教育

生産診断

- 生産ライン診断

- ロジスティクス診断

- メンテナンス診断

- 段取り替え診断

- 生産プログラム診断

- 機能活用診断

PDFで各サービスの内容を

ご確認いただけます

サービス

ご提供までの流れ

01お問い合わせ

FUJI Kaizenサービスメニューをご参照の上、お問い合わせフォームより具体的なお困り事とともにお問い合わせください。

02返信

FUJI営業担当者より返信いたします。

03ミーティング

お客様、FUJI営業担当、サービス担当の3者でWEBミーティングを実施させていただきます。(サービスの詳細、料金のご説明など)

04見積もり

必要に応じて事前調査をさせていただき、FUJI営業担当よりお見積りを提示いたします。

05サービス開始

お客様と日程を調整後に、サービスを開始します。

申し込み希望

・お問い合わせ

FUJI Kaizenサービスの詳細や

事例に興味がある方は

お気軽にお問い合わせください。