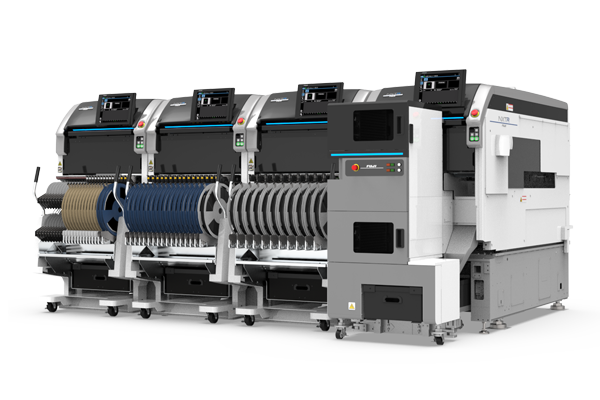

NXTR A机型

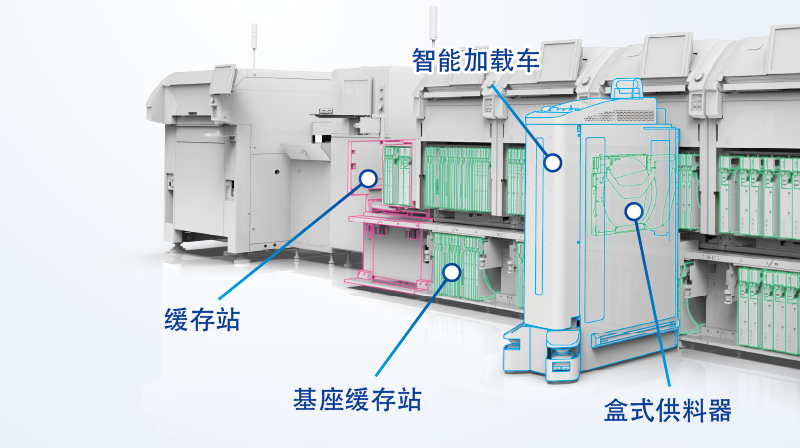

只要在缓存站内配置盒式供料器,智能加载车就会按照料尽和换线的排产计划自动更换生产料站或基座缓存站内的供料器。

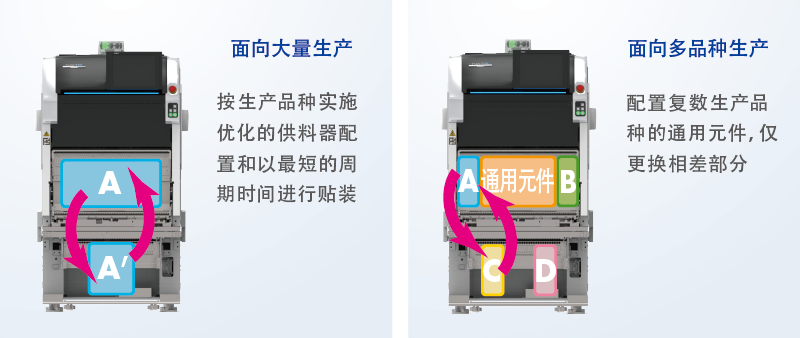

智能加载车在继续生产过程中更换供料器以防止生产中断。对于大量生产,一边从基座缓存站补充元件一边生产的方式很有效。此外,对于多品种生产,实现了可以仅更换相差的元件就可以一边生产一边换线。

不使用任何工具也能简单完成更换的FUJI专有小型轻量型工作头。需要保养以及发生意外故障时,现场的操作员就能处理。

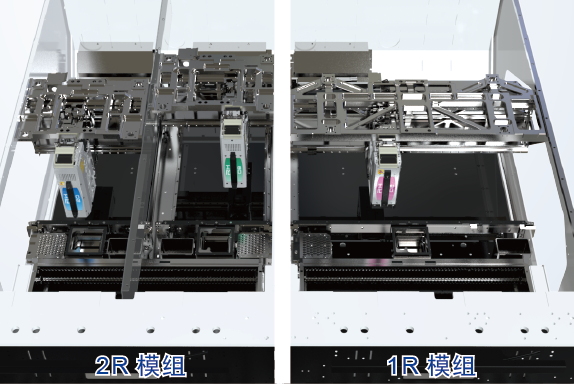

可以根据产品类型自由选择模组的机械手数量以及搭载的工作头种类。保证设备构造最符合当前的生产。

可以从1台模组开始追加,用最小投资按需逐步增加生产线的产能。

简化动线以及优化单侧操作。使器材投入生产与保养操作更加效率。

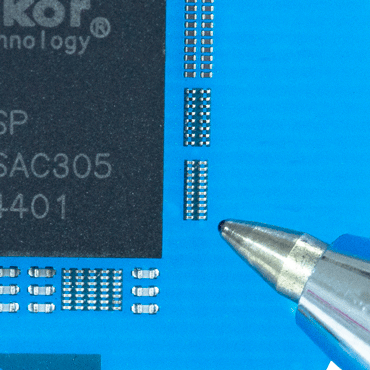

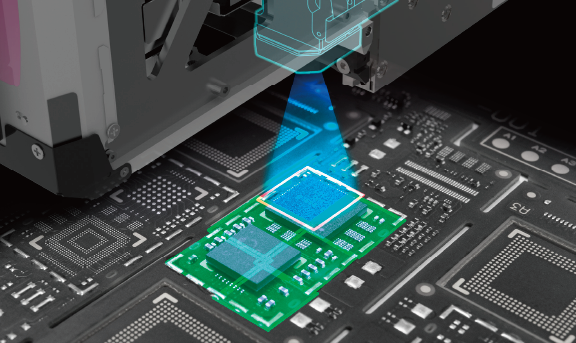

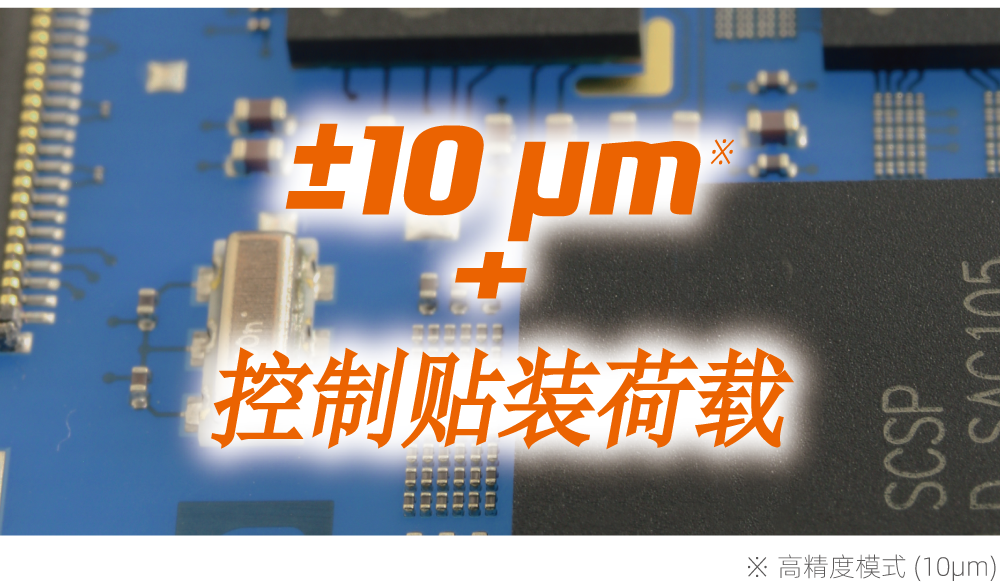

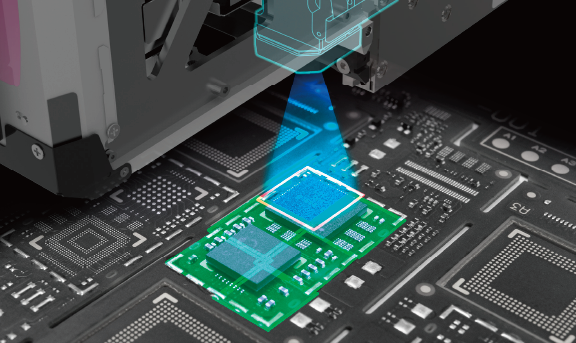

不受工作头种类以及使用元件种类的约束,始终保证±25µm的贴装。并且,对于需要精度的元件,可使用高精度模式进行±10µm的贴装。

此外,还能在贴装时控制押入量,以最合适的载荷进行贴装。

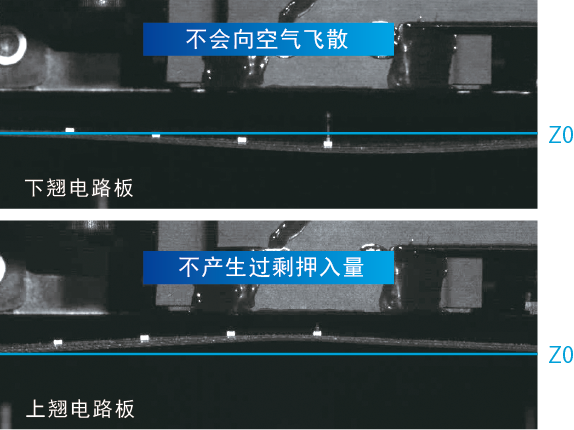

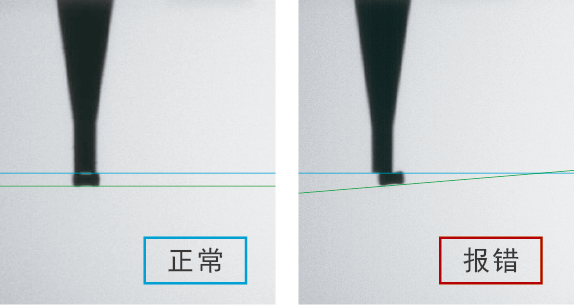

调整贴装高度的功能

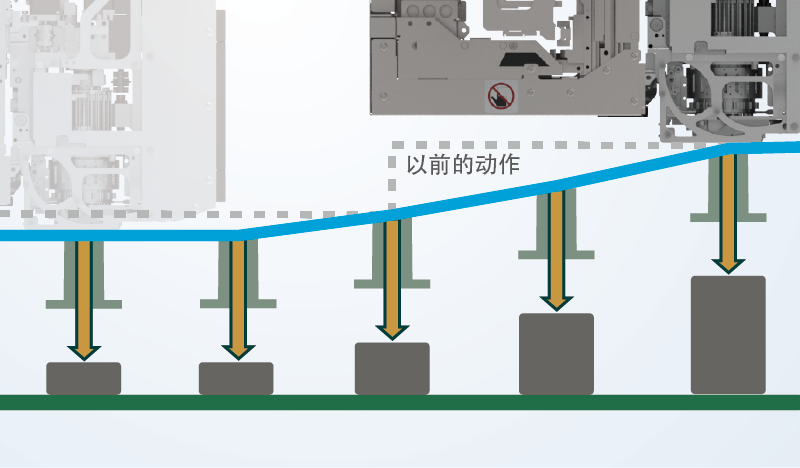

追溯因电路板翘曲或变形引起的贴装高度变化,并用合适的押入量进行贴装。防止贴偏,同时也防止对元件与电路板施加多余压力。

MPI功能

可在贴片机内对进入或结束每道工序的电路板实施瞬间确认,比如贴装后立即确认以及贴装屏蔽盖前的元件状态确认等。除了防止不良品继续生产,还可以通过跳过相应的环节削减时间与物料的浪费。

- 确认元件有无

- 元件搭载位置偏移

- 极性检查 (正在研发)

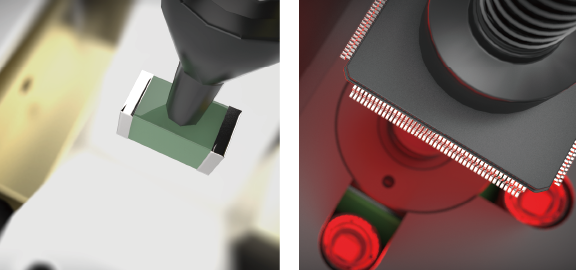

智能元件检测传感器(IPS)

IPS是一款既能检查元件的吸取姿势又能判断元件是否被带回,甚至能判定Mini-mold系列元件的正反朝向的检查功能。预防因封装、吸嘴、元件引起的贴装不良。

- 确认元件掉落

- 确认元件高度

- 确认元件有无

- 确认元件带回

- 确认吸嘴卡死

LCR检测功能,3D共面性检测功能

通过检查芯片的LCR常数以及对IC元件引脚以及锡球的共面性,防止因操作失误或元件不良导致的贴装不良。 (选项)

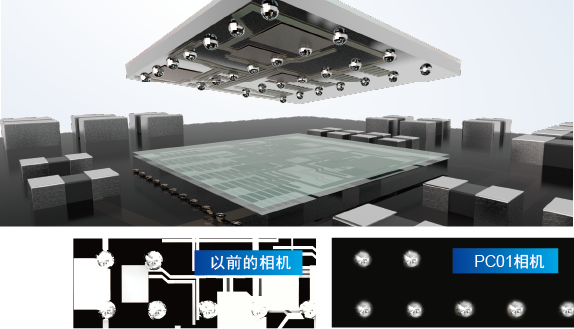

通过配备先进光源的相机来可靠地识别WLCSP等背景容易被拍进影像内的元件。同时,使用高分辨率照相机连直径45µm的微细的锡球也能准确识别,实现高精度贴装。

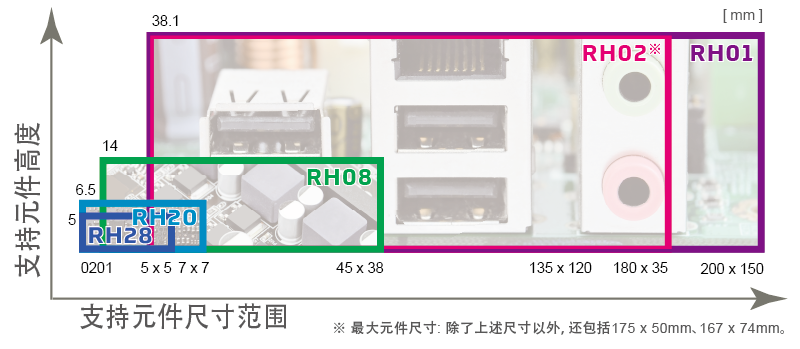

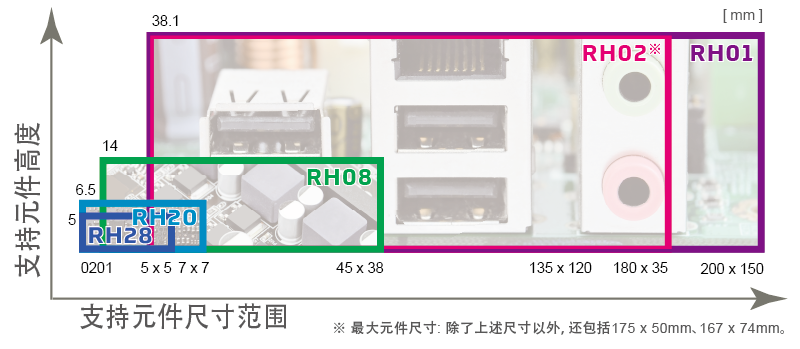

新型工作头扩大了元件的应对尺寸范围。即使在因切换产品而改变使用物料时也能灵活应对,既不会打破生产线的平衡,也会不降低生产效率。

通过基于自主研发的旋转式工作头的同时吸取技术以及供料器送料速度的提升,使每个机械手的产能达到60,000cph。用业界顶级的贴装速度进一步提高生产率。

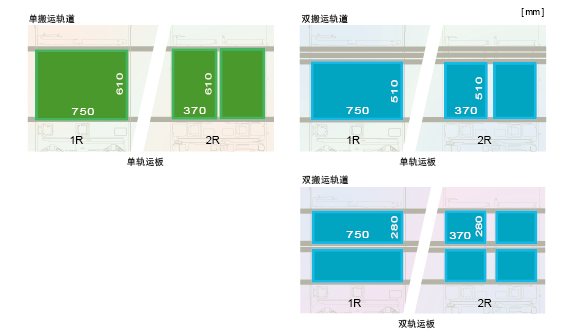

通过扩大支持搬运的电路板尺寸,单轨能搬运不超过750mm x 610mm的电路板;双轨能搬运不超过370mm x 280mm的电路板。这样便能实现在1条生产线上支持多样生产。比如生产大型电路板、高效生产尺寸相同的电路板。

根据元件优化贴装动作,例如选择稳定且合适的贴装速度、根据元件高度消除Z轴行程的浪费等。这样除了能灵活应对各种元件外,同时还实现了周期时间的提升。

- 以若干等级切换搬运速度

- 将Z行程控制到最短

根据用途选用硬销或软销并自动配置。 在换线时削减作业工时以及防止操作失误方面效果显著。 (选项)

- 根据程序指定位置

- 配置位置自动确认功能

通过采用专用供料器与基座缓存站大幅扩充元件搭载数。与智能加载车并用时,还能支持更多种类的生产运用。