低衝撃実装で変わる生産品質

― 微細部品の装着品質、安定していますか? ―

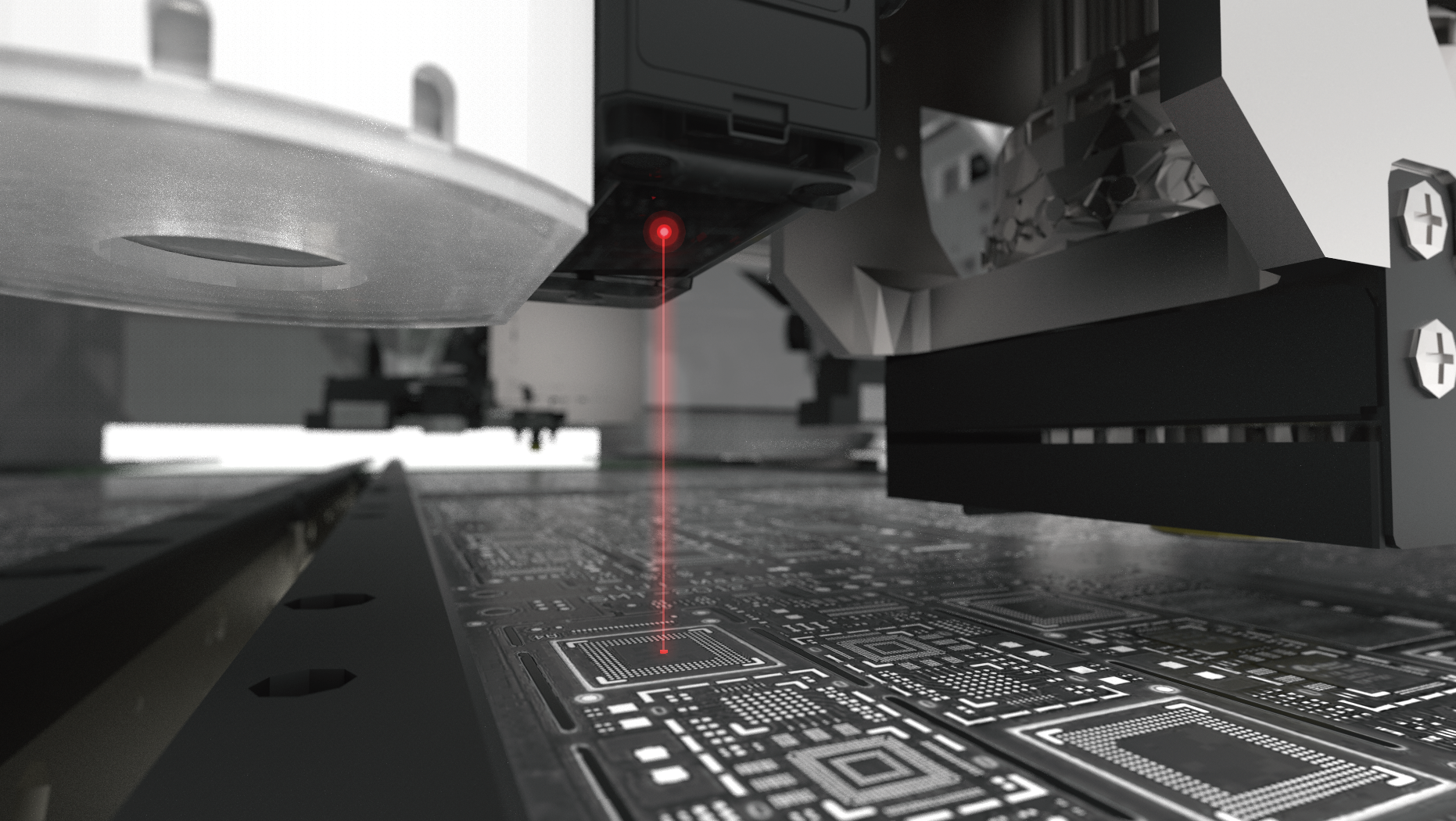

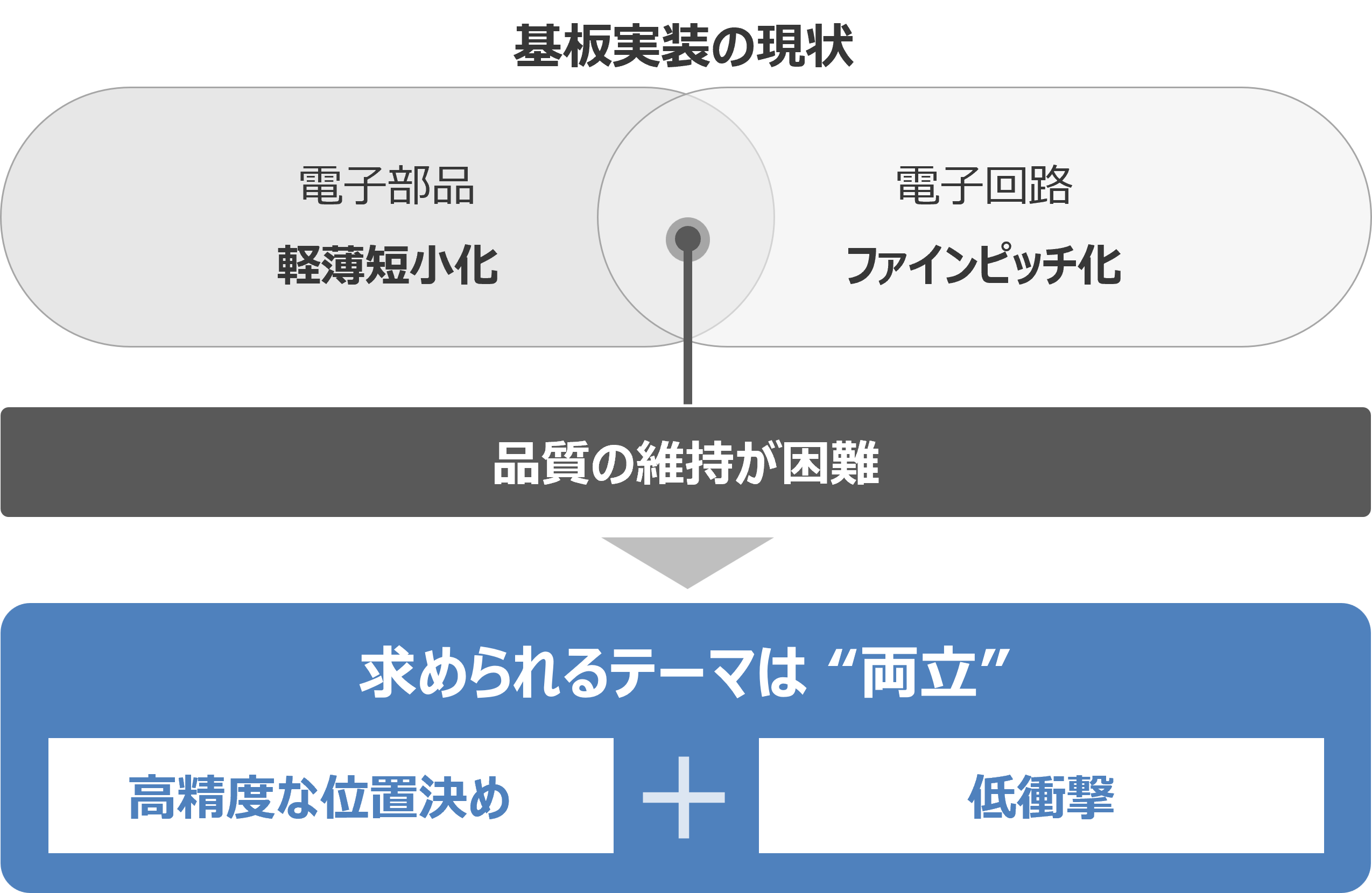

微細部品・薄型基板の普及により、実装プロセスはかつてないほど繊細になっています。部品の軽薄短小化が進み、基板も従来より変形しやすくなったことで、ほんのわずかな条件変化が実装品質に影響するようになりました。

その結果、次のような悩みが各現場で共通して発生しています。・部品の扱いがシビアになり、装着結果のばらつきが増える

・基板の状態が一定でなく、装着品質に影響する

・不良対策をすると、生産タクトが悪化する

・作業者の判断やスキルの差が品質差につながる

現場の努力だけでは限界が見え始めています。

従来アプローチの限界

■ よくある対策では、なぜ限界が来てしまうのか?

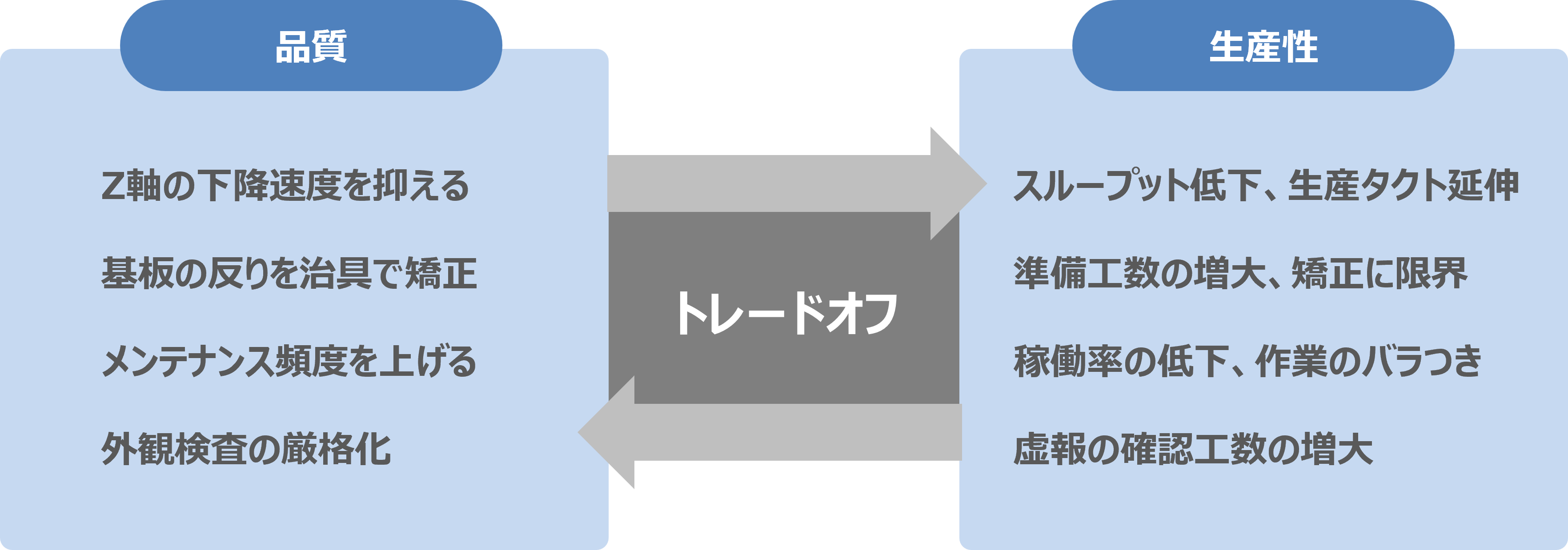

実装現場では、品質を守るために次のような取り組みが一般的です。・装着スピードを落とす

・治具で基板状態を補正する

・点検頻度を増やす

しかし、これらは根本解決ではなく、 生産性低下という“副作用”を生みます。

このように従来の延長線上の対策だけでは、微細化時代の実装課題に追いつけなくなっています。

最新アプローチ紹介(概要)

■ 品質と生産性を両立させる、新しい考え方とは?

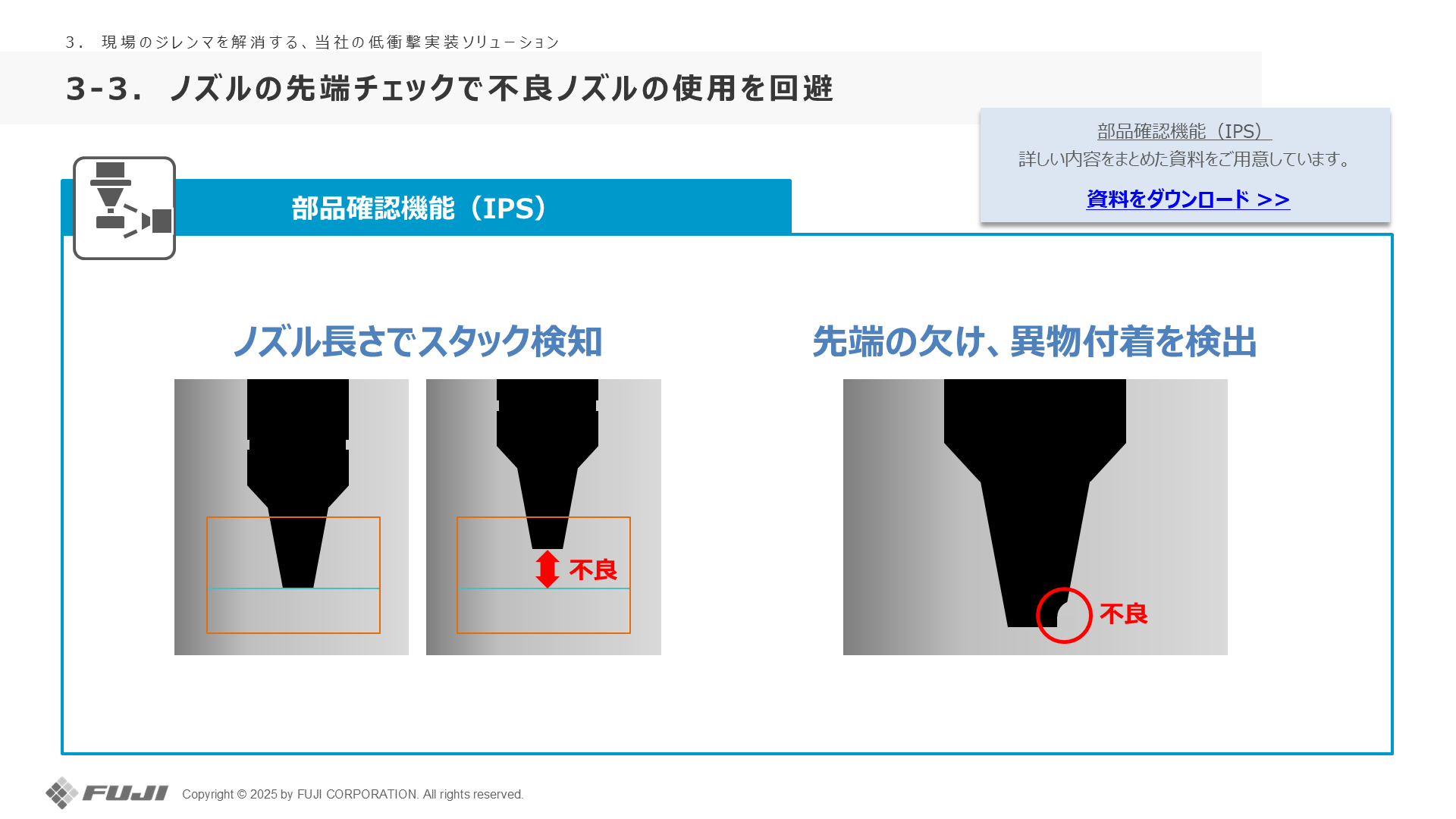

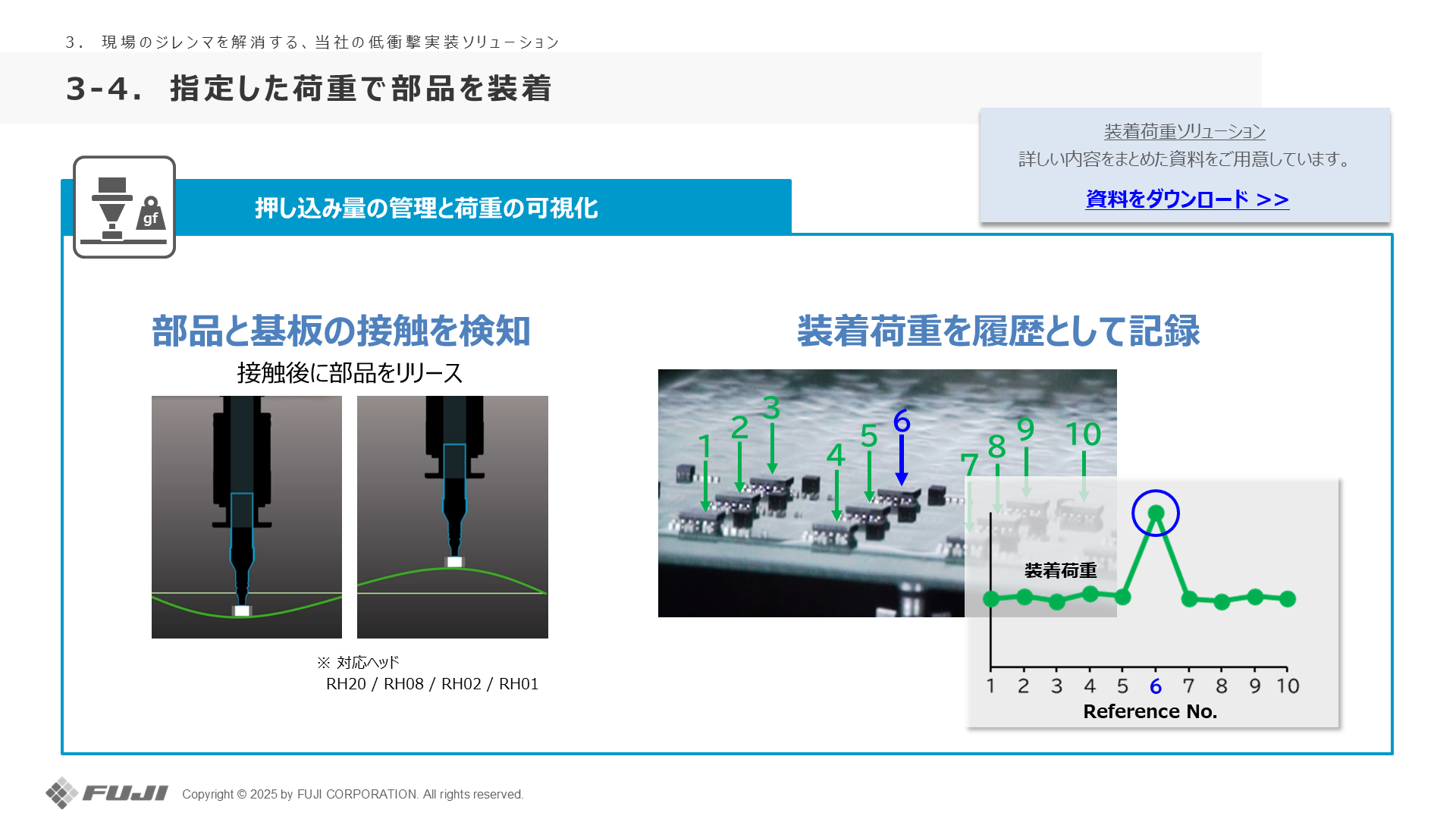

装着品質を安定させるには、装着プロセスに影響する“複数の要因”を総合的に最適化する必要があります。

ポイントは、部材の状態変化への対応、装着荷重の管理、装着時の衝撃抑制。

詳細はダウンロード資料で解説しています。

変化するSMTの現場において、品質と生産性を両立するために必要な考え方をまとめています。

実装品質に課題があるなら、ぜひこの資料をご覧ください。