前言

随着智能手机、车载ECU、工业设备等设备的性能不断提升,所贴装的元件也逐渐在向大型化和高性能化方向发展。

特别是大型CPU、功率器件、大发热量和高功率IC、多引脚和高性能IC这类料盘元件,随着机器性能的提升,元件尺寸在不断往大型化方向发展。

大型料盘元件增加的背景以及现场所面临的根本性课题

现如今,电子设备变得越来越智能化,所使用的电子元件出现了两极分化的情况:一方面是小型化、另一方面是大型化。其中,由于形状与大小这些特性的缘故,尺寸不断变大的元件主要得依靠料盘来供料。因此,使用的料盘数量也随之增加,料盘供料单元的运转率也变高了。

关于大型元件供料的课题

・一个料盘可容纳的元件数量较少

・由于消耗得快,所以补料次数增加

・每次补料都需停机

需频繁补料

尤其是大型元件,由于其单价较高,所以使用这些元件的电路板的每一片的附加价值也随之提高。一旦生产线停线,不仅会导致高价元件和半成品滞留在生产线上,生产的机会损失也会变大,其影响不容忽视。因此,为了提升生产效率,必须建立一套可以在不停线的情况下稳定供料的机制。

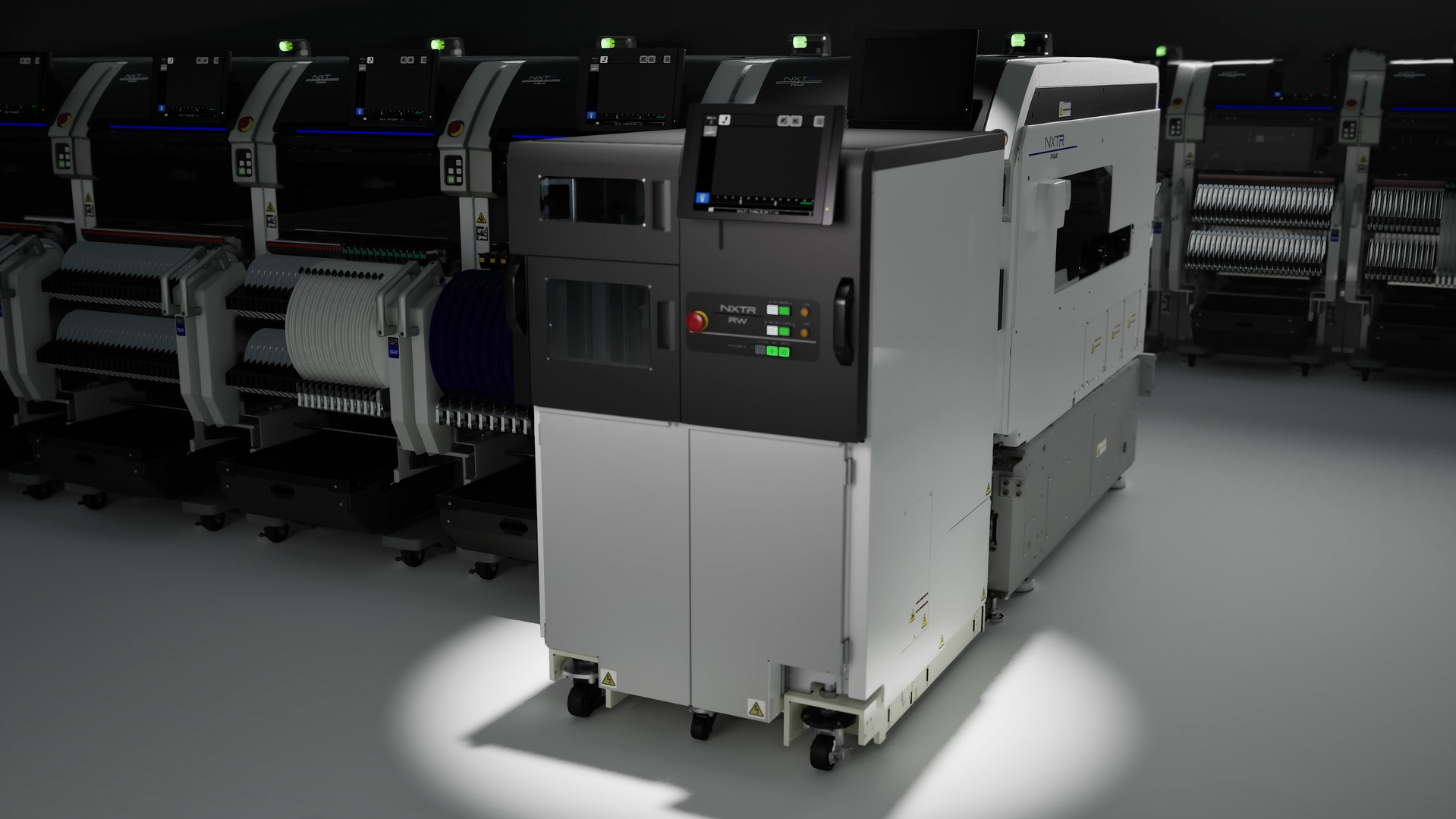

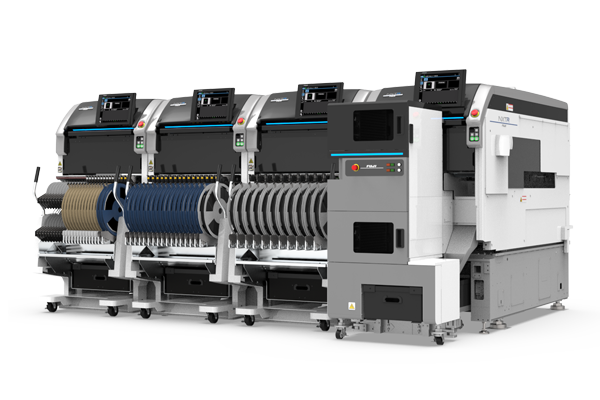

可以做到不停机供料的料盘单元-RW

针对大型料盘元件所面临的课题,料盘单元-RW通过以下这3种功能来支持生产线稳定运行。

① 大容量(最多可搭载69个料盘托盘/138个料盘)

② 能在生产过程中“免停机补料”

③ 支持设备内部“自动换线”

接下来将按顺序依次进行介绍。

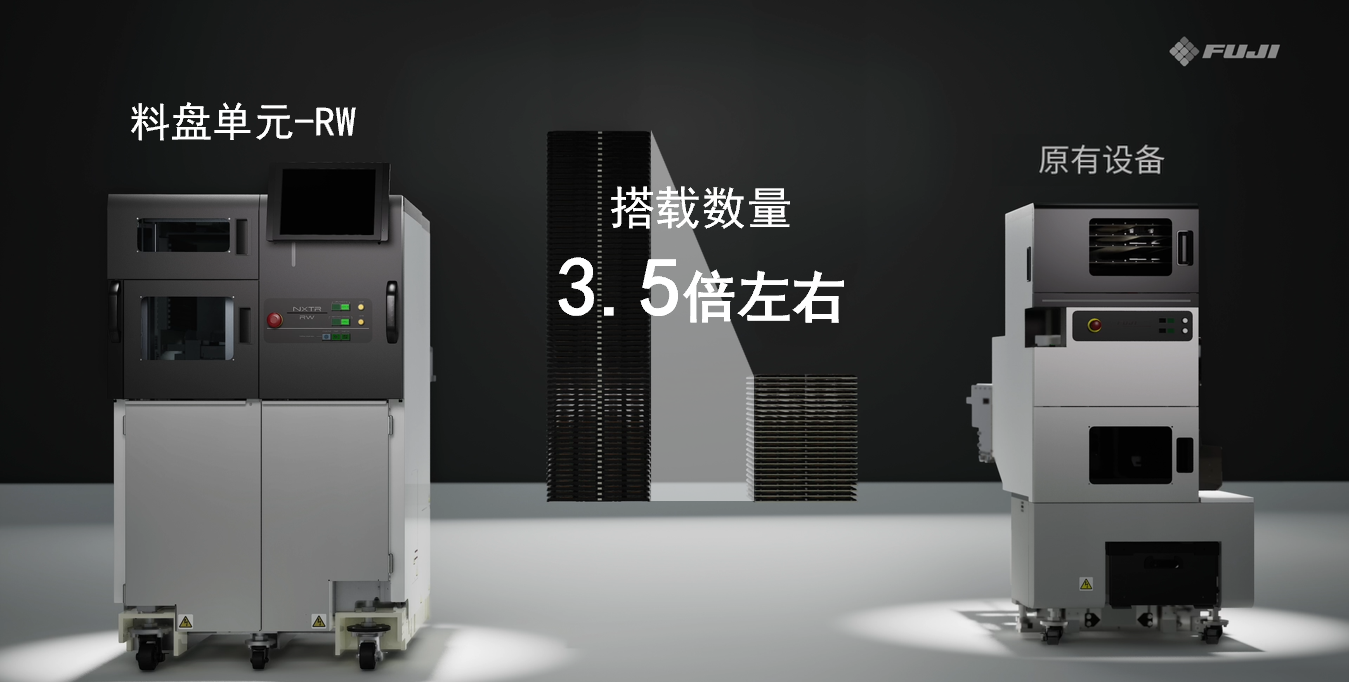

特点① 大容量——可集中装大型料盘元件

由于大型元件每盘的数量较少,因此供料设备容量大是实现生产稳定的前提条件。料盘单元-RW具有压倒性的容量优势——最多可搭载“69个料盘托盘/138个料盘”,因此可以一次性装一班或一天的用量,或多种大型元件。

成果

・大幅减少补料次数

・无需为了补料而停机

・大幅减轻操作员的负担

实现大型元件的“一次性上机运用”。

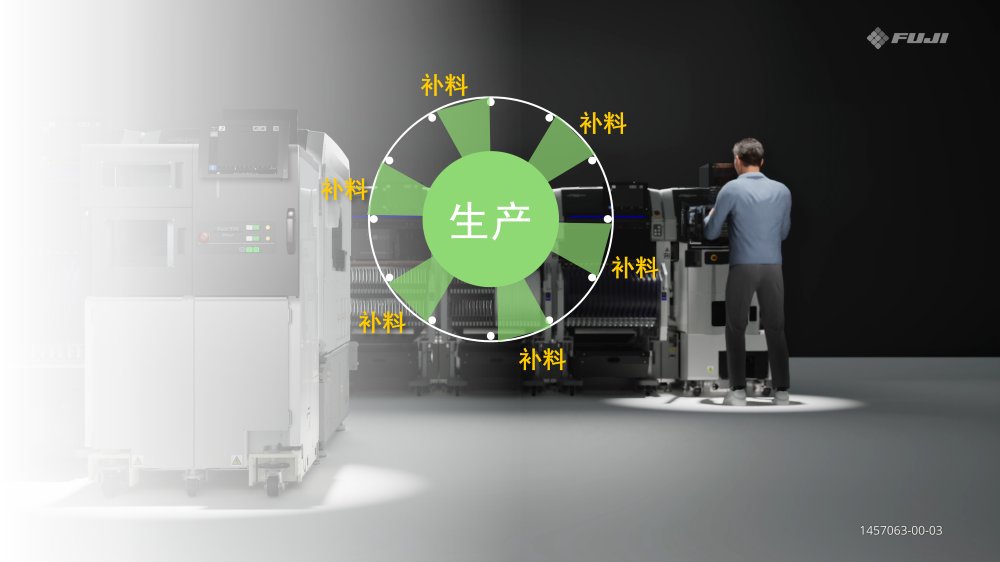

特点② 免停机补料——无需停止生产就能补料

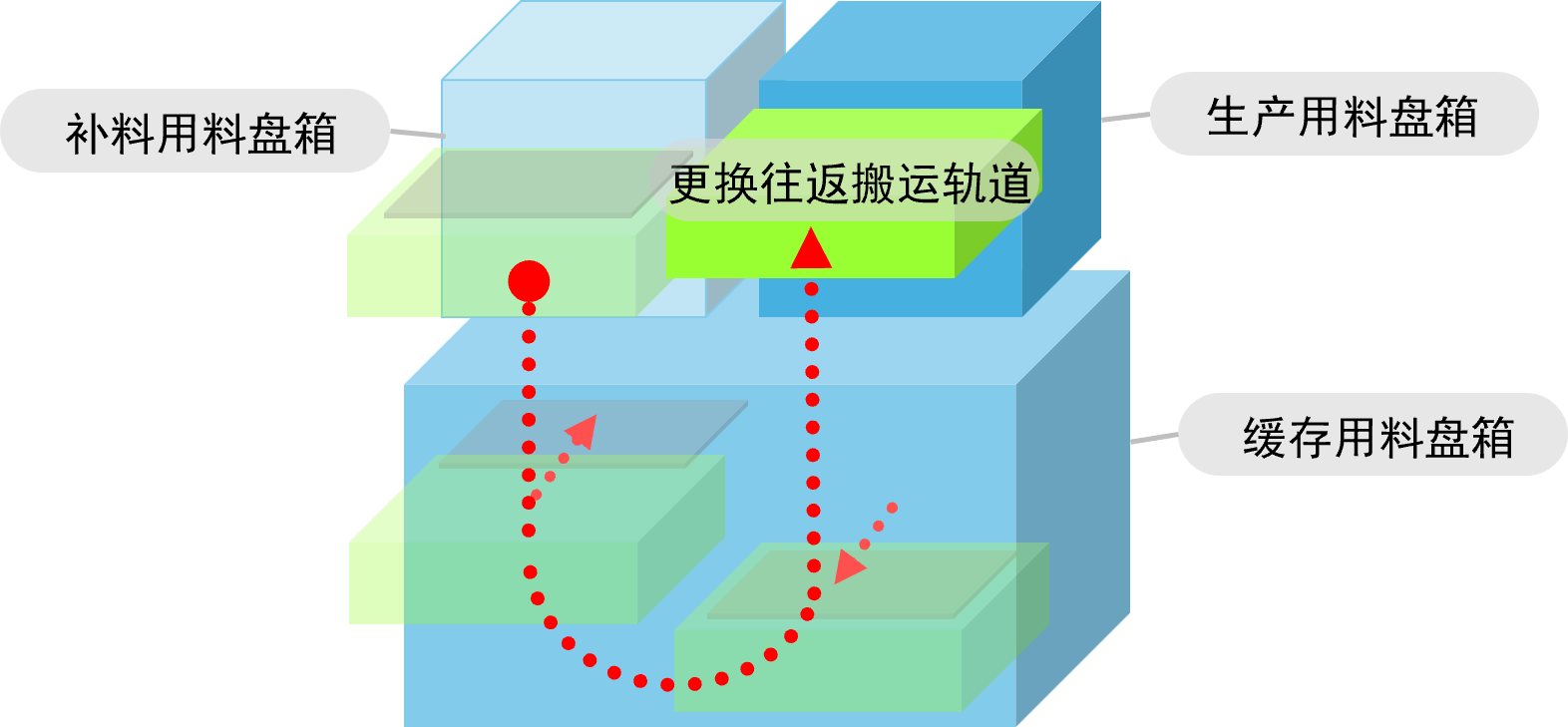

即使设备内部在做从补料用料盘箱向生产用料盘箱补料的动作,生产也能继续。此外,操作员补料也能够在不中断生产的情况下进行。

因此

・可随时补料

・无需因为补料而停止生产

操作员不再需要为了补料而在设备前待机,彻底摆脱补料压力。

运用方式也将发生改变:从“配合机器进行补给”转变为“操作员根据自身节奏进行补给”。

特点③ 自动换线——无需操作员出手就能自动切换到下一个产品

料盘单元-RW可以在设备自身内部自动完成换线。

只要事先将下一产品所需的物料装入设备,设备就会在没有操作员介入的情况下自动完成换线。

在多品种生产或使用大型元件的情况下,换线对操作员来说是巨大的负担。使用料盘单元-RW的话,不仅能减轻操作员的工作负担,还能将生产线的停机时间降至最低限度。

用更换往返搬运轨道自动更换料盘

引进案例

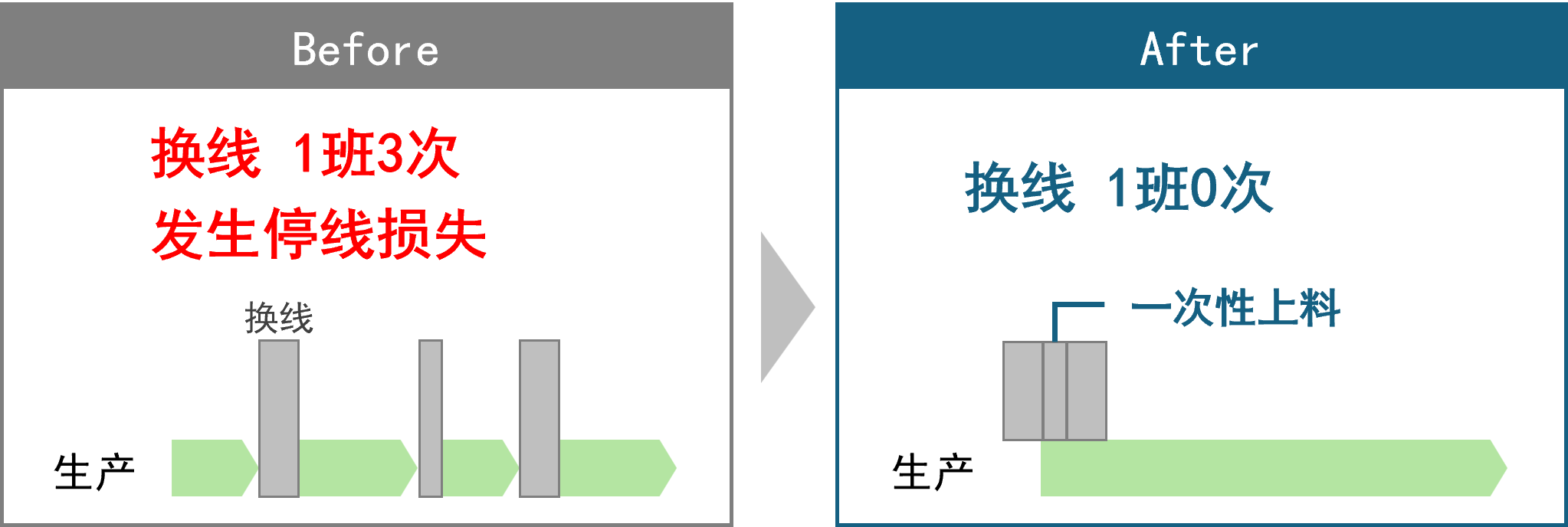

案例①:可一次性装1班的物料用量

Before: 换线为1班3次

After: 换线为0次(零停机)

→ 提高作业自由度,使生产更顺畅

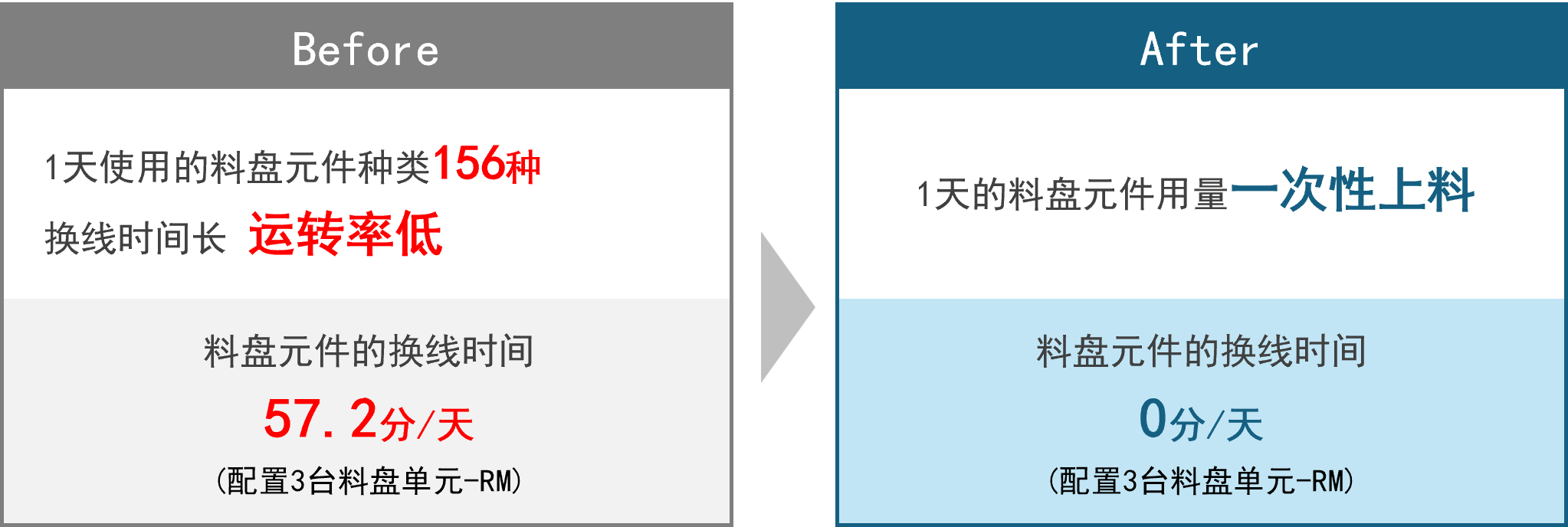

案例②:一天使用156种大型元件的生产现场

引进前:不能一次性上料时换线作业时间为57.2分/天

引进后:换线作业时间为0分/天

→ 实现运转率最大化+零作业负担

使用料盘元件的比例越高,就越能切实感受到料盘单元-RW的作用。

视频:大容量设计,摆脱频繁补料的压力(料盘单元-RW)

总结

虽然大型元件是“产品的核心要素”,但又是生产中“最容易引发停线的风险因素”。料盘单元-RW凭借大容量、免停机补料和自动换线这些特点来解决这一瓶颈问题。

随着大型料盘元件不断增加,劳动力短缺问题日益凸显,贵公司是否想尝试一下引进料盘单元-RW呢?相信这款设备能为稳定生产线运转发挥出作用。

以下资料对该设备的特长与基本规格等内容作了清晰的总结,敬请浏览。