1. 前言

当今社会对智能手机、可穿戴设备等电子产品提出了更高的要求。要求其体积 变得更小,性能变得更强大。随着物联网(IoT:Internet of Things)的不断普及,家电、汽车等各种产品都步入了使用通信模块、传感器的时代。系统级封装(SiP: System in Package)/模块化器件的需求因此而出现了增长。在系统级封装/模块化器件的制造过程中融入了高密度、薄型化、多层化等多种最尖端的贴装技术。

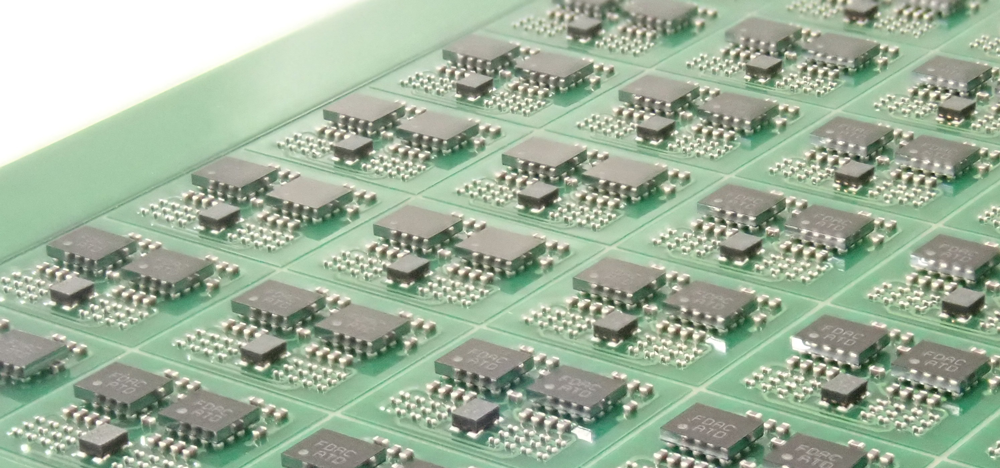

FUJI提供各种制造系统级封装/模块化器件的贴装解决方案。本文主要介绍借助现有功能和器材的高密度、薄型化贴装解决方案。(图1)

图1 面向系统级封装/模块化器件制造的解决方案

2. 对应高密度贴装

这里主要介绍贴装密度不断增加后的课题与对策。

2-1. 元件贴装数量增加

为了提升电子产品的性能,贴装到系统级封装上的元件数量出现不断增加的趋势。举例来说,贴装到RF模块上的元件数量在2年时间内增加到了1.2倍。由于单个系统级封装的生产时间随着元件贴装数量的增加而变长,所以系统级封装的产量会变少。为了提升产量,必须提升贴片机的产能。

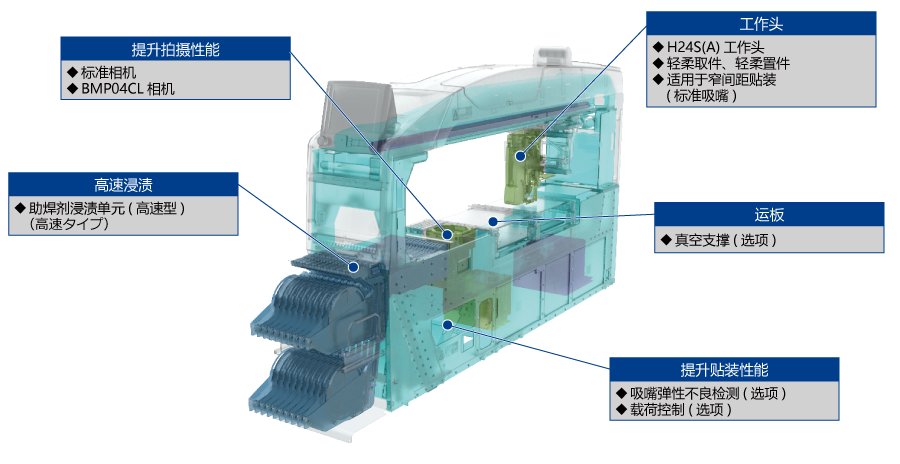

用“NXT III + H24S(A)工作头”的组合进行生产时可以实现高产能。

使用“产能优先模式”时产能可以达到42,000cph(chip per hour) 。用户可以根据电路板选用3种生产模式:产能优先模式(重视生产效率)、标准模式、高精度模式(重视贴装精度)。

另外,在系统级封装内,不仅无源元件的使用数量增加了,带小锡球的晶圆级封装的使用数量也增加了。通常情况下,当元件是无源元件时,通过下面的工艺使元件和电路板粘合在一起:先印刷锡膏,然后贴装元件,最后通过回焊炉使锡膏硬化。不过,如果在电路板上为晶圆级封装的锡球印刷锡膏(像无源元件一样),则钢网开口需设计得很小。这会导致印刷很难实现。因此,必须采用向晶圆级封装的锡球下锡(锡膏或助焊剂)的工艺。下锡工序和吸取、贴装工序一样,也需提升产能。

行业内都认为下锡很难实现高速。FUJI通过高速旋转工作头实现了高速下锡。

使用H24S(A)工作头时下锡的最高产能可以达到18,500cph。这大幅提升了生产效率。(图2)

图2 H24S(A)工作头高速下锡

2-2. 元件间距变窄

在前项中我们已经提到了用于系统级封装的元件数量在不断增加。如果贴装面积随着元件数量的增加而变大,那么系统级封装的体积会变大。这会导致电子产品的体积也随之变大。另外,还有这样的例子:为了能在智能手机上使用更大尺寸的电池,要求电路板变得更小型化。为了解决这个问题,倾向于通过缩小元件间距的方式缩小贴装面积。这就要求提升窄间距贴装的性能。

接下来介绍一下2种对策。

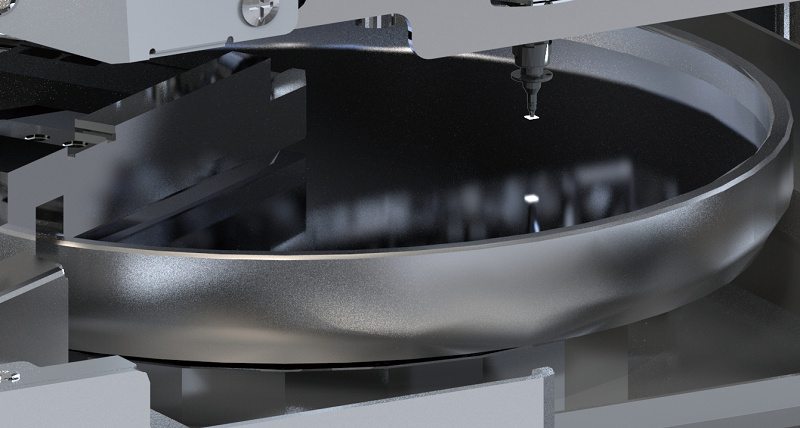

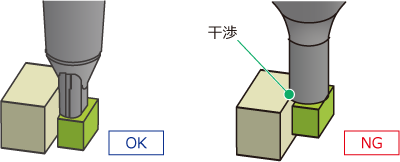

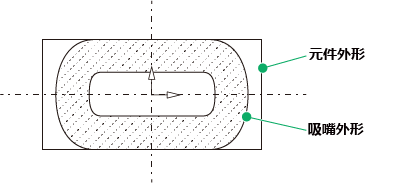

如果在电路板上贴装时元件间距非常窄,那么一旦吸嘴前端超出元件,吸嘴前端就有可能碰到邻接的先行贴装件,从而造成贴装不良。为了防止碰到邻接元件,吸取元件时吸嘴前端超出元件的量必须很少。作为发展趋势,系统级封装很多都采用100μm以下的元件间距,甚至还有更窄的例子(65μm)。我们预测元件间距今后还会变得更窄。(图3)

图3 贴装邻接元件

为了实现窄间距贴装,可以选用支持窄间距贴装的标准吸嘴。这就可以有效控制吸嘴前端超出元件的量。(图4)

图4 支持窄间距贴装的吸嘴形状

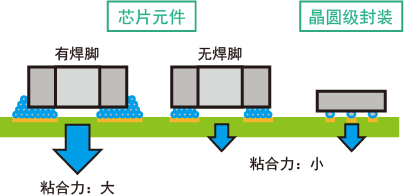

为了减少系统级封装内的元件间距,行业内正在越来越多地采用“无焊脚粘合”技术。系统级封装可以使用“无焊脚粘合”技术的理由是它们不像主板一样需要用到小型无源元件、IC、接插件等各种元件。由于在生产系统级封装的过程中最后会用树脂对元件贴装面进行塑封,所以有些情况下元件和电路板的粘合强度无需达到很高。因此,行业内倾向于减少锡膏用量。锡膏减少之后,锡膏与元件之间的粘合力就会下降。这就需要贴片机在低粘合力下也能稳定地贴装。(图5)

图5 元件与电路板之间的粘合力

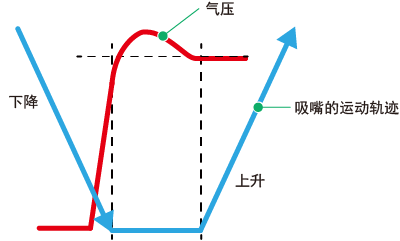

由于优化了用“NXT III + H24A工作头”的组合进行贴装时的气压调控,所以在低粘合力下也能稳定地贴装。H24A可以根据元件分别设置气压调控时机。由于可以变更气压调控时机,所以可以根据具体情况完成理想的贴装。例如:将吸嘴动作设置为“在下降端完成真空破坏后再上升”之后,可以有效预防由真空破坏时的气流引起的不良。(图6)

图6 吸嘴前端和气压

2-3. 晶圆级封装锡球尺寸的微型化

在前项中我们已经提到:为了缩小贴装面积,不仅元件间距将变窄,元件尺寸也将变小。用于系统级封装的无源元件将从0603尺寸换成0402尺寸甚至0201(0.25mm×0.125mm)尺寸。对用于系统级封装的晶圆级封装也提出了小型化的要求。在这些系模的统级封装中,随着晶圆级封装性能的不断提升,锡球变得越来越多。锡球尺寸也随之变得越来越小。贴装超小型无源元件、带微型锡球的晶圆级封装时,不仅产能需要得到保障,还需具备高品质贴装的能力。贴装晶圆级封装时微型锡球的识别与将封装精确地贴装到电路板上的技术很重要。

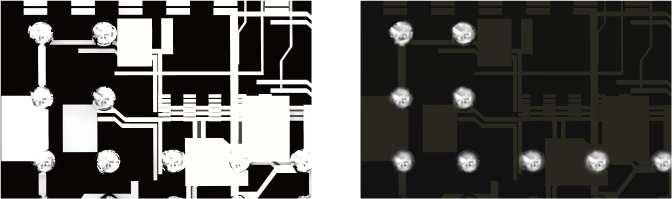

作为用于系统级封装的晶圆级封装的锡球直径的使用趋势,φ70~φ100μm的直径在不断增加。有一部分厂家甚至已经在逐步使用锡球直径为φ70μm以下的晶圆级封装。为了识别这些微型锡球,必须具备更高分辨率的影像处理技术。为了贴装带微型锡球的晶圆级封装,FUJJI研发了更高分辨率的影像处理技术。因此,通过标准相机就可以识别此类锡球。

对晶圆级封装上的锡球进行识别时,与锡球位于同一面的线路图形会产生干扰。FUJI不仅为BMP04CL相机配置了标准相机的功能,还对它的照射模式进行了细分并追加了光源颜色。这使得相机可以单独对锡球进行识别。这可以防止识别锡球时线路图形被拍进图像内。(图7)

图7 切换照射模式后的拍摄效果

对晶圆级封装上的锡球进行识别后需将它贴装到电路板上。锡球变小之后,当然电路板上的焊盘也会随之变小。由于必须将晶圆级封装上的锡球贴装到微型焊盘上,所以贴片机必须具备高精度的贴装能力。

“NXT III + H24S(A)工作头”的组合在高精度模式下的精度可以达到15μm,NXT-H的精度可以达到8μm。由于NXT III的伺服参数得到了优化,所以产能的受影响程度被降到了最小限度。NXT-H是通过高刚性结构设计、线性马达驱动、高性能相机来实现高精度贴装的。

3. 对应薄型化

我们认为系统级封装今后会变得更薄。在这里介绍一下相关课题与对策。

3-1. 元件的薄型化

为了满足高性能的要求,元件的材料也在发生变化。使用某些材料时,如果元件设计得很薄,一旦贴装时的冲击载荷很大,元件就容易破损。为了不损坏元件,必须削减贴装时的冲击载荷。

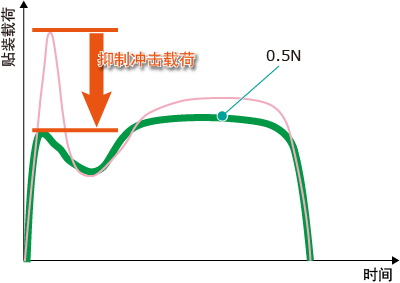

由于FUJI出品的吸嘴前端的活动部位采用了小型、轻巧、“two piece”结构,所以能在贴装时有效抑制冲击载荷。如果是用于H24S(A)工作头等高速头的吸嘴,则可以在不降低贴装速度的情况下以0.5N的小载荷进行贴装。(图8)

图8 贴装载荷变化趋势图

贴装系统级封装时,不仅要求载荷要小,而且要求载荷要恰到好处。

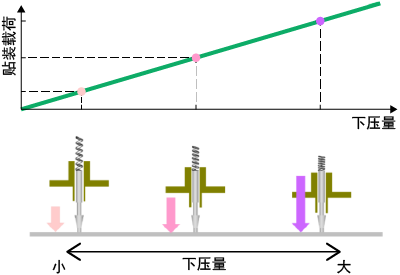

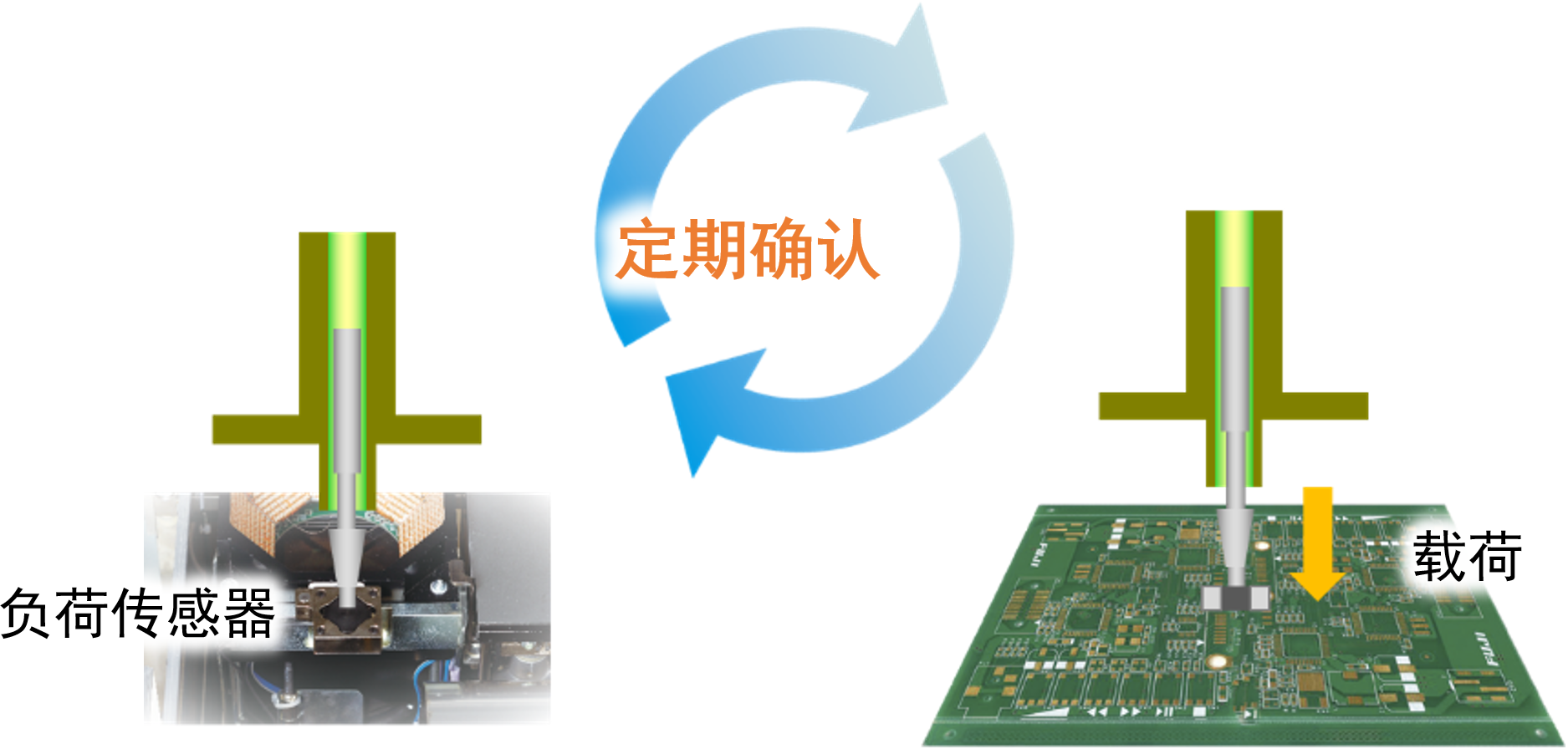

作为对策,我们通过负荷传感器来控制贴装载荷。贴装载荷可以通过下压量的变化进行调控:下压量增加则贴装载荷变大;下压量减少则贴装载荷变小。(图9)

图9 贴装载荷控制

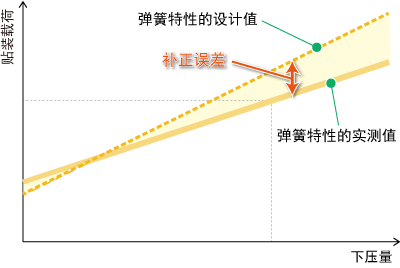

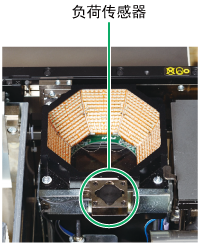

吸嘴的下压量会反映到吸嘴内的弹簧的变形量上。正常情况下,贴装载荷与下压量成正比,但是每根弹簧的特性存在差异。因此,会引起贴装载荷误差。为了使贴装载荷可以达到理想状态,我们用负荷传感器对贴装载荷进行测定并以此补正由弹簧特性引起的误差。(图10、11)

图10 通过负荷传感器调控贴装载荷

图11 负荷传感器

虽然吸嘴通过定期保养可以确保性能,但是一旦在生产过程中突然出现弹性不良等异常,就会在贴装时损坏元件。因此,用户提出了希望在生产过程中确认吸嘴是否发生弹性不良的要求。

针对这样的需求,我们研发了通过负荷传感器检测吸嘴是否发生弹性不良的功能。这样就可以防止元件受力过度。(图12)

图12 吸嘴弹性不良检测

另外,用户还提出了下列要求:为了削减贴装过程中接触电路板时的冲击载荷,是否可以让吸嘴低速下降;为了防止贴装后元件被带回,是否可以让吸嘴低速上升?实现这些功能时尽可能不影响生产效率这一点也非常重要。

为此,本公司研发了“轻柔贴装”功能。使用此功能时用户可以根据元件分别设计合理的贴装动作。即使是H24工作头等高速头,也可以对下降动作、上升动作、Z轴移动速度、速度切换高度进行单独设置。由于能只针对指定元件执行指定动作,所以可以让产能的受影响程度降至最小限度。

3-2. 电路板的薄型化

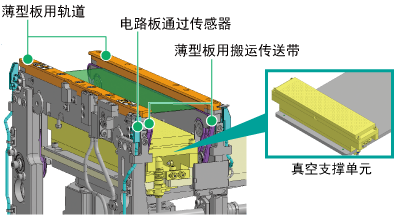

电路板正在变得越来越薄。为了确保贴装品质,必须对发生翘曲的薄电路板进行矫正即让元件的贴装面保持同一高度。

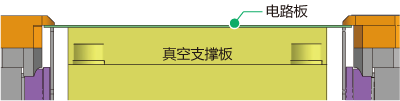

用真空支撑方式支撑薄电路板是非常行之有效的手段。启用真空支撑功能时,真空支撑板的上表面会吸住薄型电路板,从而使元件的贴装面保持同一高度。另外,还可以将由贴装载荷引起的电路板振动以及电路板变形对贴装的影响减至最小限度。(图13、14)

图13 薄型电路板的搬运、夹紧方法

图14 以真空夹紧方式夹紧电路板时的状态

4. 总结

本文通篇介绍了有关系统级封装/模块化器件的贴装解决方案。今后,需贴装的元件数量会不断增加,元件间距的窄间距化、晶圆级封装锡球尺寸的微型化、元件/电路板的薄型化会不断发展。本公司将 继续努力率先研发最尖端的贴装技术并积极投入到系统级封装/模块化器件的制造中。