FUJI Kaizen Service

能将生产提升到更优状态的诊断建议型服务

本服务旨在为追求更高生产效率

和品质的用户提供支持和建议,

帮助其更高效地使用本公司的设备。

- 设备引进方案

- 生产支援

- 生产诊断

本服务旨在为追求更高生产效率

和品质的用户提供支持和建议,

帮助其更高效地使用本公司的设备。

scroll

FUJI Kaizen Service的特征和效果

我们会在产品选型,导入前及导入后的每个阶段,

为所有客户量身提供专业服务。

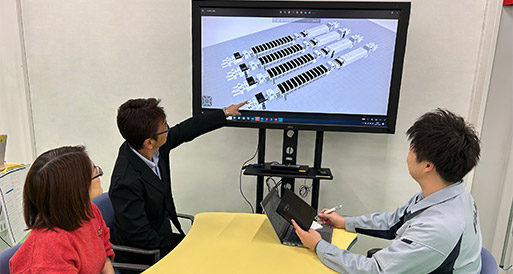

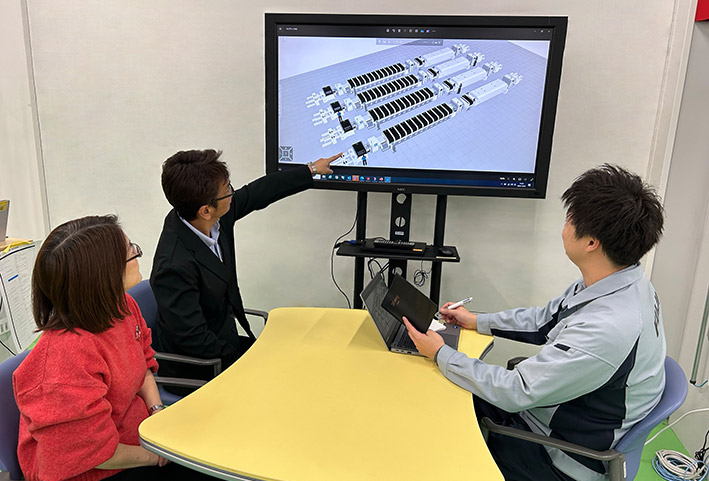

通过设备引进方案优化车间

针对想改进生产线配置的用户,我们会根据排产计划给出最理想的生产线配置方案。

可以模拟后通过各种指标来确认方案的有效性。

如果用户在使用其他公司的设备,则将在进行生产诊断的同时给出FUJI的解决方案。

通过生产支援快速投产

这是一项支援生产程序创建工时和技能都不够的用户的服务。

支援顺利投产和根据现场诊断结果提供培训。

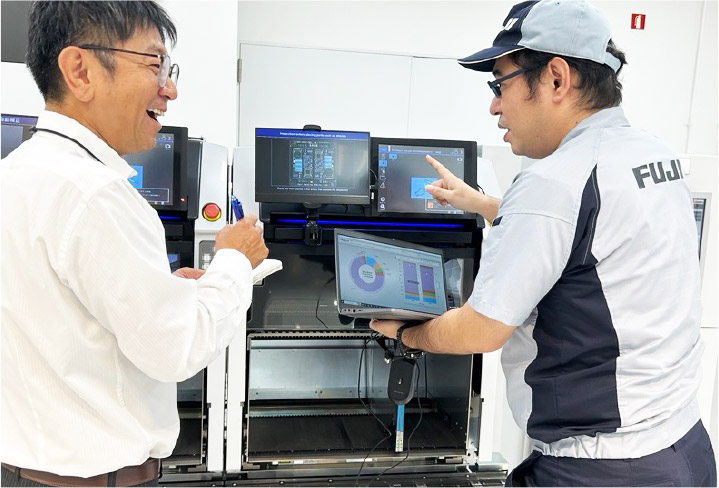

通过生产诊断把握现状并进行改善

针对想让生产区域提高生产率的用户,我们将提供现场诊断和改善方案。

通过现场诊断,有助于把握现状并明确改善点。

通过与用户一起开展改善活动,从而提高生产效率、OEE和品质。

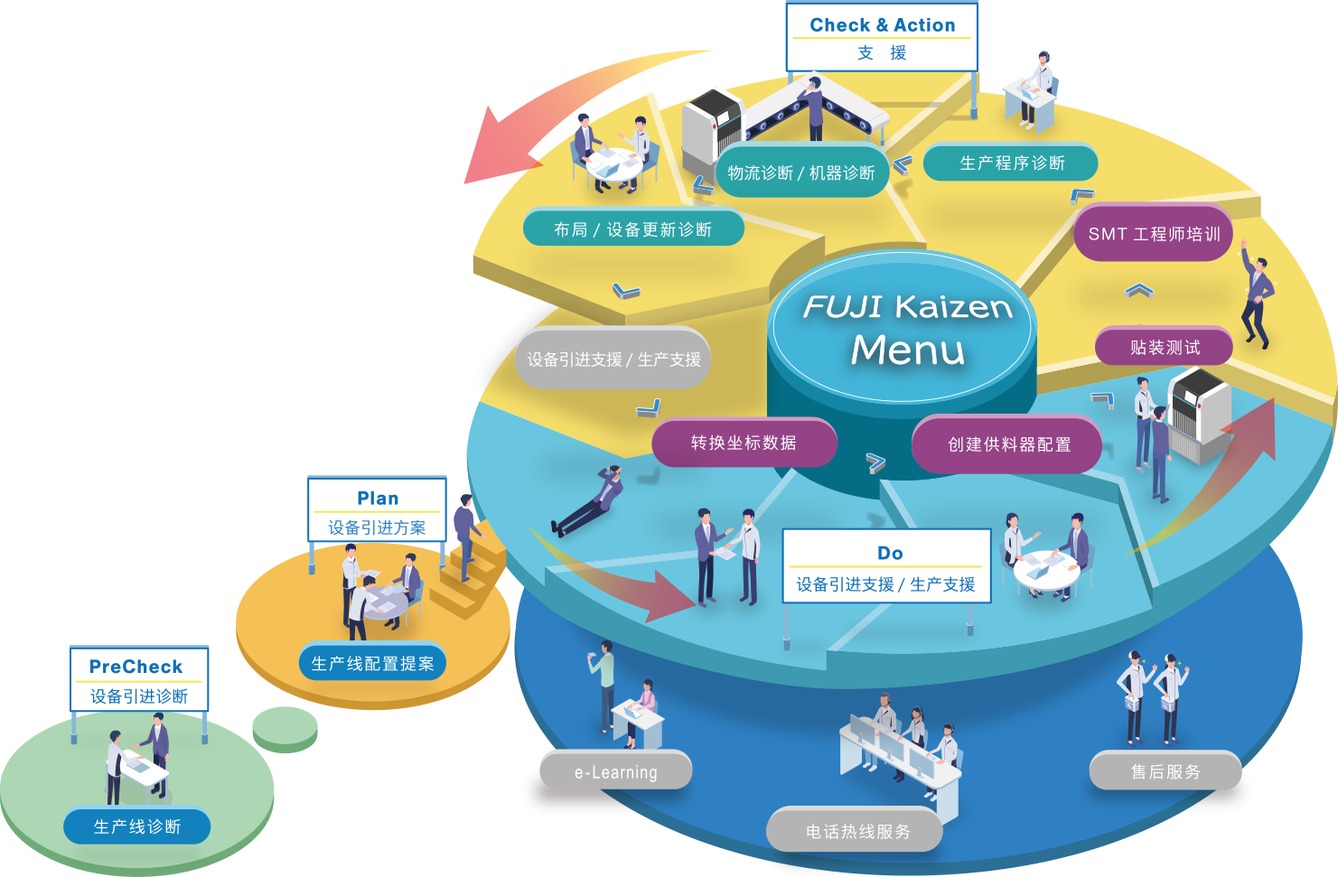

FUJI Kaizen Service菜单

欢迎选择最符合您需求的服务内容。

设备引进方案

- 机器配置方案

- 设备更新方案

- 布局方案

- NXTR A机型自动化方案

- *设备引进方案的提案为免费服务

生产支援

- 坐标数据转换

- 创建配置

- 贴装测试

- SMT工程师培训

生产诊断

- 生产线诊断

- 物流诊断

- 维护诊断

- 换线诊断

- 生产程序诊断

- 功能灵活运用诊断

可通过PDF确认各种服务的内容。

下载服务菜单PDF

提供服务的流程

01咨询

请参照FUJI Kaizen Service菜单,通过咨询窗口咨询具体问题。

02回复

由FUJI的销售人员进行回复。

03会议

用户、FUJI的销售人员和服务人员这三方一起开网络会议。

(服务的详细内容、费用说明等)

04报价

由FUJI的销售人员提供报价。如果有必要,还会进行事前调查。

05开始服务

与用户协调好时间后,开始提供服务。

申请和咨询

如果您对FUJI Kaizen Service的详细内容和事例感兴趣,则请随时联系我们。

咨询